Entwicklungsvorteile durch 3-D-Engineering werden noch oft unterschätzt

Weiterhin 2-D-CAD? Ab jetzt 3-D-Engineering? Diese Fragen sorgen nach wie vor für Diskussionen in Unternehmen. Denn die Migration von Altdaten und der Zeitverlust für die Schulung hält potenzielle Anwender nach wie vor von einem Umstieg Richtung 3-D ab. Gleichzeitig interessieren sich immer mehr Entwickler für die Vorteile von 3-D in Form von kürzeren Konstruktionszyklen und sinkenden Entwicklungskosten.

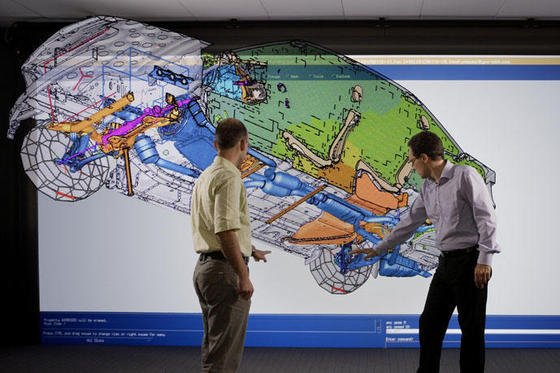

Ingenieure absolvieren Schwingungs- und Akustikuntersuchungen mithilfe eines digitalen Prototypen.

Foto: DaimlerChrysler

In etlichen Unternehmen gilt die Einführung von 3-D-CAD nach wie vor als Herausforderung und großer Schritt. In der jüngsten vom Systemhaus PTC in Unterschleißheim nahe München durchgeführten Umfrage zu CAD-Trends gaben 10 % der Befragten an, immer noch vorwiegend 2-D-Konstruktionstools für die Produktentwicklung zu nutzen. Fast die Hälfte verwendet eine Mischung aus 2-D- und 3-D-Konstruktionstools und weitere 41 % arbeiten überwiegend mit 3-D-Konstruktionssoftware.

Zu den am häufigsten genannten Gründen für die Beibehaltung von 2-D-Konstruktionstools führen rund 50 % der Befragten an, dass auch andere Teammitglieder diese Technologie beherrschen, dass sie das Arbeiten mit Altdaten erleichtern (47 %) und dass sie kostengünstiger sind als 3-D-CAD (45 %). Nur 10 % der Befragten wollten aber unbedingt bei der 2-D-Konstruktion bleiben.

Uwe Burk, Country Manager Central Europe von SolidWorks Deutschland, sieht deswegen auch längst keine Sättigung des CAD-Marktes bei 3-D-Systemen: „Viele Unternehmen in Europa arbeiten noch immer mit 2-D – hier gibt es nach wie vor ein großes Potenzial an Kunden, die an einer Umstellung auf 3-D-Lösungen interessiert sind“, so Burk. Mit SolidWorks werde in einer 3-D-Umgebung konstruiert, und 2-D-Zeichnungen auf der Grundlage des 3-D-Modells erstellt. Es gebe aber auch eine Reihe von Entwicklungsbereichen, für die keine anspruchsvolle 3-D-Konstruktion erforderlich ist: Etwa für Produkte, die axial perfekt symmetrisch sind, reicht meist ein 2-D-Entwurf aus.

Bei anderen Aufgaben sind die potenziellen Vorteile von kürzeren Konstruktionszyklen und niedrigeren Entwicklungskosten den Wechsel zu 3-D allerdings wert, glaubt Barb Schmitz, CAD-Expertin bei PTC: Konstrukteure, die mit der direkten Modellierung von PTCs 3-D-CAD-Software Creo arbeiten, könnten hier die Entwicklungszeit durch die Wiederverwendung von früher entwickelten Teilen in der Regel um bis zu 50 % verkürzen.

Wenige Unternehmen haben klare Strategie

Nach einer Untersuchung des Marktforschungsinstituts Aberdeen Group, Boston, verfügen heute jedoch nur wenige Unternehmen über eine klare Strategie für die Migration ihrer 2-D-Zeichnungen in ihr 3-D-CAD-System. Laut der Studie „Best Practices for Migrating from 2-D to 3-D-CAD“ migrierten bisher nur 21 % ihre 2-D-Altdaten für eine bestimmte Produkt- oder Projektlinie nach 3-D, weitere 50 % portierten ihre Daten nur bei Bedarf. In derselben Gruppe tendierten 64 % dazu, Konvertierungstools für die Arbeit mit CAD-Daten anderer Anbieter zu implementieren oder vorhandene 2-D-Altdaten zu nutzen.

Auf eine solche durchgängige 2-D-3D-Methodik ausgelegt ist beispielsweise die Software MegaCAD vom Anbieter Megatech in Oldenburg. Alle wichtigen Teilaufgaben des Konstruierens werden dort innerhalb einer Benutzeroberfläche abgearbeitet: Freies Entwerfen, technisches Zeichnen, Parametrisieren von Zeichnungen und Flächen oder die 2-D-Ableitungen von 3-D-Bauteilen.

„Dazu muss der MegaCAD-Anwender seine Konstruktionsumgebung praktisch nie verlassen“, schildert Thomas M. Badstieber, Inhaber des gleichnamigen Konstruktionsbüros, seine Erfahrungen: Dies sei besonders wichtig, wenn auch Dokumentation oder Designskizzen beauftragt sind. Sonst sei es immer wieder notwendig, bestimmte Details oder Darstellungen mit einer anderen Software anzulegen, so Badstieber. Oft sei dies mit komplexen Exportformaten verbunden – eine potenzielle Fehlerquelle.

Viele Unternehmen wollen beide Welten nutzen

Auch das Layout einer neuen Fabrik war bislang eher eine typische 2-D-Aufgabe: Rohrverlegungsentwürfe, Anlagenlayouts, Blechentwürfe, Prozesspläne, Elektronik- und Platinenentwürfe sowie der traditionelle Maschinenanordnungsentwurf ließen sich in 2-D oft effizient anfertigen. Doch für Prozessanlagen und Fabriken, in denen komplexe Aufstellungspläne oder Förderstrecken auf mehreren Ebenen geplant werden, ist ein 3-D-Ansatz mit integrierter Kollisionsprüfung mittlerweile nahezu unentbehrlich. Laut einer Studie des Fachmagazins Cadalyst nutzen heute 73 % der Fabrikplaner sowohl 2-D als auch 3-D-CAD-Systeme. Nur 20 % der Befragten arbeiten ausschließlich in 2-D und lediglich 6 % nur in 3-D. Die Mehrheit der Befragten meint, dass es keine reine 2-D- oder 3-D-Welt gibt, sondern dass eine Mischung die meistverbreitete Lösung darstellt.

Doch Konstrukteure müssen auch nicht auf 2-D verzichten, um von einer umfassenden 3-D-Fabrikplanung zu profitieren, heißt es bei CAD Schroer. Der Anbieter von Engineering-Lösungen in Moers will seinen Kunden mit der Software MPDS4 den Weg zu einer 3-D-Fabrik aus 2-D-Bestandsdaten erleichtern. Daraus kann dann schnell automatisch ein 3-D-Modell erzeugt werden. Leicht gemacht werden soll die 3-D-Planung von Rohrleitungen, Stahlkonstruktionen und Lüftungsschächten durch vorhandene Bibliotheken und Autorouting. „Es stellt sich nicht die Frage, ob die Planung in 2-D oder 3-D erfolgen soll. Es geht vielmehr um die richtige Mischung in der jeweiligen Situation“, erklärt Martin Schwelm, Account Manager bei CAD Schroer: Denn neue 3-D-Anwender wollen ihre vorhandenen 2-D-Daten natürlich weiterverwenden und müssten oft weiterhin 2-D-Zeichnungen für Kunden erstellen.

„Die 3-D-Planung bringe zwar viele Vorteile mit sich, gleichzeitig wissen die meisten Unternehmen 2-D sehr zu schätzen und wollen in bestimmten Planungsphasen nicht darauf verzichten“, ergänzt Alan Liddle, Technical Support Consultant bei CAD Schroer: „Man muss gar kein Modellierungsexperte mit ausgeprägtem räumlichen Vorstellungsvermögen sein, denn es benötigt lediglich einen Entwurf mit Höhen- und Tiefenangaben.“ Der Experte erläutert dies anhand eines Praxisbeispiels: „Per DXF-Schnittstelle wird eine beliebige Modellansicht etwa einer Zentrifugalpumpe mit elektrischem Motor und Getriebe in Medusa4 importiert, sodass man bereits mit einer intelligenten Geometrie startet, die anschließend noch modelliert werden kann.“ Danach werde sie auf einem 3-D-Blatt bearbeitet und die Vorder-, Seiten- sowie Draufsicht angezeigt. „Mit einer Verbindungslinie zu einer der anderen Ansichten definieren wir die Höhe oder Tiefe eines Modells. Dann wird automatisch ein 3-D-Modell kreiert, welches sich der Anwender anschauen und manipulieren kann“, schließt Alan Liddle.

Ein Beitrag von: