ETH Zürich: Schlachtabfälle werden zu Pullovern

Kleidung aus Schlachtabfällen? In Zukunft möglich: Das Protein Kollagen aus Knochen, Sehnen und Haut wird Ausgangsmaterial für Fasern, aus denen sich fein glänzende Garne spinnen lassen. Hinter der Idee stecken Forscher der ETH Zürich.

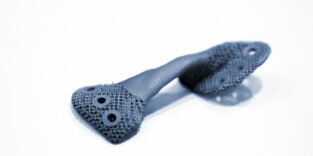

Zu Beginn laufen die hauchdünnen Fäden über in Ethanol getränkte Rollen. Rund 1000 dieser feinen Fasern verspinnt die Maschine anschließend zu Garnfäden.

Foto: Philipp Stössel/ ETH Zürich

Pullover, T-Shirts und Strickhandschuhe bestehen in Zukunft teilweise aus den Abfällen von Schlachthäusern – vor allem aus Knochen, Haut und Sehnen. Das darin in großen Mengen enthaltene Protein Kollagen nutzt Philipp Stössel, Doktorand in der Gruppe für funktionelle Materialien der Eidgenössischen Technischen Hochschule Zürich, zur Herstellung von Fasern mit einem Durchmesser von 25 Mikrometern. Ein menschliches Haar ist etwa doppelt so dick. Die Fasern verspinnt er zu Fäden, aus denen sich Textilien weben oder stricken lassen.

Allein in Deutschland fallen pro Jahr mehr als zwei Millionen Tonnen Schlachtabfälle an. Sie werden nach ihrer Verarbeitung in Verwertungsanstalten als Dünger, Brennstoff für Kraftwerke, Tierfutter oder als Rohstoff für Biogasanlagen genutzt. Eine Verarbeitung zu Textilien oder zu Kunststoff – daran arbeiten Forscher der Technischen Universität Graz – würde den Wert der Abfälle deutlich steigern.

200 m Fasern in einer Minute

Die Erfolgsgeschichte begann mit einem Zufallstreffer. Stössel vermischte Kollagen in Form erhitzter Gelatine, die sich problemlos aus Schlachtabfällen gewinnen lässt, mit dem Lösungsmittel Isopropanol, das vor allem in Desinfektionsmitteln genutzt wird. Diese dickflüssige Masse sog er mit einer Pipette auf, aus deren Öffnung er eine feine dehnbare Faser herausdrücken konnte. Sie ließ sich, wie Baum- oder Schafswolle, zu Garnen verspinnen.

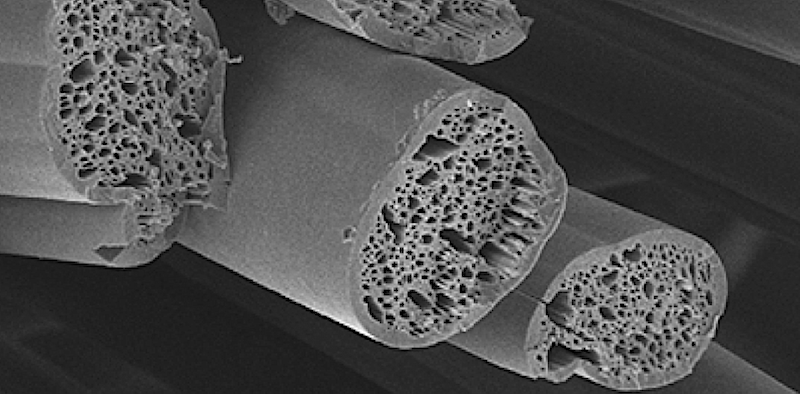

Fasern unter dem Elektronenmikroskop: Die winzigen Hohlräume schützen vor Wärmeverlust.

Quelle: Philipp Stössel/ETH Zürich

Mit seiner Pipette hätte er wohl endlos lange gebraucht, um das Garn für ein einziges T-Shirt herzustellen. Deshalb entwickelte er einen Automaten mit mehreren feinen Öffnungen, aus denen Gelatinefäden austreten. Um ihnen Zeit zum Trocknen zu geben, führt er die frischen Fasern über zwei mit Alkohol benetzte Teflonrollen. Pro Minute stellt er so 200 m Fasern her. Rund 1000 dieser feinen Fasern verspinnt er anschließend zu Garnfäden.

Garn ist bislang nicht wasserfest

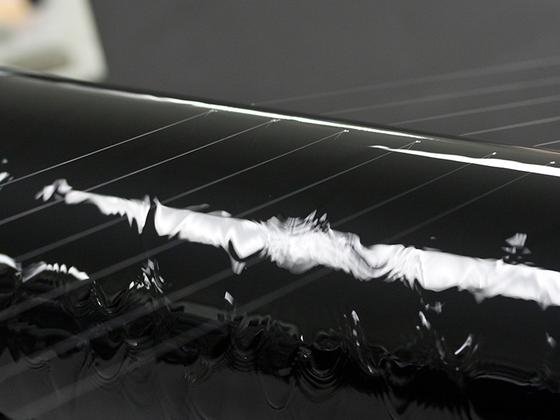

Daraus hergestellte Textilien glänzen beinahe wie Seide. Während es auf der Oberfläche von Schafwolle winzige Schuppen gibt, die keinen Glanz zulassen, sind die Kollagenfäden absolut glatt. Außerdem isolieren sie gut gegen Wärmeverluste. Das liegt an winzigen Hohlräumen, die Stössel unter dem Elektronenmikroskop entdeckte.

Das fertige Garn hat noch einen großen Nachteil: Es löst sich in Wasser auf. Deshalb sucht Forscher Stössel nach der passenden Imprägnierung.

Quelle: Philipp Stössel/ETH Zürich

Das neue Garn hat nur einen Nachteil, doch der ist entscheidend. Es ist nicht wasserfest, sodass es sich in der Waschmaschine auflöst. Jetzt arbeitet Stössel daran, seine Faser zu imprägnieren. Dazu nutzte er ein Harz und die Chemikalie Formaldehyd, die allerdings im Verdacht steht, Krebs zu erzeugen. Deshalb sucht er jetzt nach anderen Möglichkeiten, die Faser wasserfest zu machen.

Ein Beitrag von: