Global Player mit Familienanschluss

Die Firma Arburg produziert in Loßburg ihre Kunststoffspritzgießmaschinen und beliefert damit die ganze Welt.

Tanne, Fichte, Fichte, Tanne. Stolz und gerade stehen die Bäume im nördlichen Schwarzwald – dort, wo sie dem Sturm Lothar vor wenigen Jahren trotzen konnten. Wenige Meter vom Straßenrand verliert sich die Symmetrie der einzelnen Pflanzen in tiefem unergründlichen Dunkelgrün. Der Wald scheint nicht enden zu wollen. Plötzlich reißt er auf, gibt den Blick frei auf eine Ebene mit sanften Hügeln. Dann das gelbe Ortsschild: Loßburg.

Geschwungene Lettern gleich nebendran verraten, zu was sich die Gemeinde berufen fühlt: „Lossburger Ferienland“ steht hier. „Früher kamen hier Busse voller Familien aus dem Ruhrgebiet“, erklärt Gemeindekämmerer Ulrich Dürr. Noch immer reisen naturhungrige Touristen in den Nordschwarzwald, doch die Boomzeiten sind vorbei. Heute füllen sich die Hotels vor allem, wenn die neue Hauptattraktion des Ortes zur Hausmesse lädt: die Firma Arburg, einer der Weltmarktführer für Kunststoffspritzmaschinen.

„Wir wagen den Spagat zwischen Hightech und Schwarzwaldluft“, erklärt Thilo Schreiber, Bürgermeister der 6500-Seelen-Gemeinde. Und auch der Sprecher der Arburg-Geschäftsführung Michael Hehl ist stolz auf das Umfeld: „Wir produzieren dort, wo andere Urlaub machen.“

Aus Loßburg kommen Maschinen, mit denen weltweit Alltägliches für die Automobilindustrie, die Medizin, die Unterhaltungselektronik und vieles mehr hergestellt wird. Das beginnt mit der morgendlichen Zahnbürste, führt über Schalter im Pkw-Cockpit und endet noch längst nicht bei Gehäusen von MP3-Playern.

An die 2000 Mitarbeiter weltweit, 21 Dependancen in Ländern wie Frankreich, Polen, China, Brasilien und den USA – die Maschinenbauer sind über den Nordschwarzwald und nationale Grenzen hinaus gewachsen. Zum Jahreswechsel hat mit Renate Keinath, Juliane und Michael Hehl die dritte Generation die Leitung des Familienunternehmens übernommen.

„Für uns kommt ein anderer Standort nicht in Frage“,verrät Michael Hehl mit einem leichten schwäbischen Akzent. Natürlich gab es auch bei Arburg Überlegungen die Produktion zu verlagern. Indien, die USA und auch Ostdeutschland wurden genau unter die Lupe genommen, doch immer wieder fiel dieselbe Entscheidung: Loßburg wurde und wird ausgebaut. Zuletzt im Jahr 2000 mit einer riesigen gläsernen Halle, durch deren Fenster die Wälder den in mintgrün und rapsgelb gehaltenen Maschinen näher kommen.

„Wir setzen hier auf Hochtechnologie, haben viel investiert und rationalisiert und eine immens hohe Produktivität, die es uns ermöglicht, an einem teuren Standort wie Deutschland zu vernünftigen Preisen zu produzieren“, so Hehl. „Dazu brauchen wir qualifizierte Mitarbeiter, die unsere komplexen Maschinen bedienen können.“

Manfred Schaible, Gruppenleiter der hauseigenen Produkte, ist einer von ihnen. Er prüft noch einmal den Kanal und die Steuerelemente. Hier in der ersten Halle werden die Kunststoffteile für die eigenen Maschinen gespritzt: Spannringe für die Wasserzufuhr fallen ebenso wie einfache Kunststoffstopfen in Auffangkörbe. Natürlich werden auch sie auf jenen modular aufgebauten, veränderbaren Allrounder-Maschinen gespritzt, für die das Unternehmen in der Branche bekannt ist.

Hehl freut sich sichtlich: „Wir haben eine Fertigungstiefe von 60 %.“ Auf riesigen Dreh- und Fräsmaschinen werden Metallteile für die Maschinen gefertigt. Schnecken, Spritzeinheit und Schließkraft – so heißen die wichtigen der rund 1000 Einheiten.

„Weltmarktführer im Bereich der kleinen und mittleren Schließkräfte von 125 kN und 4000 kN und der dazugehörigen Peripherie bis hin zu Robotern“, so nennen sich die Arburger. Anders ausgedrückt: Mit ihren Maschinen lassen sich Kunststoffteile von wenigen hundertstel Gramm bis 1900 g Gewicht herstellen. Wie viel Hightech dabei im Spiel ist, zeigt modellhaft ein integrierter Roboterarm, der zwei frisch gespritze Tischtennisschlägerteile zusammenführt, damit sie via Ultraschall verschweißt werden können. Und eine Betriebsbesichtigung.

Nehmen Sie sich festes Schuhwerk mit, hieß es vor der Tour. Recht hatte die Ratgeberin, denn die Arburg-Hallen sind kilometerlang. Mitarbeiter sausen hier mit Fahrrädern durch die Produktion – auch dort, wo das gelbe Leitsystem nahezu lautlos über verschlungene Schienenwege an der Decke die schweren Maschinenteile von einem Ort zum nächsten transportiert. Die Ampel schaltet auf Rot. Der nächste Werkzeugtransport kreuzt den Weg. Er läuft ähnlich automatisch wie das riesige Hochregallager. Von Geisterhand werden dort auf einer Fläche von 121 m Breite und 20 m Höhe kleine und große Teile abgelegt.

Oft jedoch ist in den Hallen Geheimhaltung angesagt. Schließlich verraten schon die Maschinen von Arburg etwas über die Teile, die ihre Kunden künftig in Produkten einsetzen werden.

Dort, wo die Lkw anfahren, stehen sie dann in Reih und Glied – fertig für den Abtransport und verhüllt in Planen: grün für Übersee, weiß für den alten Kontinent. Es sind viele an diesem Tag. Nur bei einigen lassen sich die Bestimmungsorte auf den Aufklebern erhaschen: USA, Deutschland, Türkei – Arburg ist ein Global Player.

Dabei hat vor mehr als 50 Jahren alles ganz klein angefangen. Damals in Wirtschaftswunderzeiten produzierten der Firmengründer Arthur Hehl und seine beiden Söhne Eugen und Karl Blitzlichtgeräte. Doch es kam zu Reklamationen. Die Stecker waren auf dem Transport feucht geworden – Batterien entluden sich. „Von Kunststoff verstand Karl so viel wie eine Kuh vom Tanzen“, heißt es im Imagefilm „Das Rätsel von Loßburg“. Doch er wusste, dass das Material ein guter Isolator sein kann und baute 1954 eine Spritzgießmaschine zur Ummantelung der Blitzfüße. Die erste Arburg war geboren. Mit den heutigen computergesteuerten Maschinen hat sie nichts gemein. Doch die Steckerlieferanten von damals waren begeistert, kauften die Maschinen, man ging in Serie.

Zum Industrieunternehmen haben die Söhne Eugen und Karl die Firma gemacht. „Sie sind heute 76 und 82 Jahre alt und schauen immer noch jeden Tag in der Firma nach dem Rechten“, erzählen die Arburger und in ihren Stimmen schwingt Stolz mit. Die Firma ist eben ein Familienunternehmen. Als 1993/94 die Krise im Maschinenbau war, wurde niemand entlassen. Die Facharbeiter blieben, die Hehls investierten – gegen den Trend.

Diese Verantwortung spürt auch der heutige Sprecher der Geschäftsführung. Michael Hehl lernte schon als kleiner Junge, dass „Schnecken“ nicht nur Tiere sind, sondern auch ein entscheidendes Bauteil einer Kunststoffspritzmaschine. „Wenn sie über Freisetzungen nachdenken müssen, dann tun sie sich viel schwerer, wenn Sie wissen, dass es Müller, Meier, Schulze aus der Nachbarschaft sind.“ Er weiß, wovon er spricht. Michael Hehl lebt in einer Siedlung von Arburg-Mitarbeitern, seine Kinder gehen hier zur Schule.

Thilo Schreiber, der in seinem Outfit eher einem Architekten als einem Schwarzwälder Politiker gleicht, weiß: „Wir haben hier noch ein Stück heile Welt.“ Arbeitslosigkeit, Drogen, Kriminalität – der Bürgermeister ist froh, dass er diese Probleme nicht hat. Und er kennt das sensible Zusammenspiel zwischen Gemeinde und Industrieunternehmen genau. Da darf eine Baugenehmigung nicht langwierig und kompliziert sein. „Wenn“s der Firma gut geht, geht“s uns auch gut“, so Schreiber. Schließlich zahlt Arburg im Gegensatz zu vielen anderen auch Gewerbesteuer.

Manche Uhren ticken eben anders im immergrünen Schwarzwald. Dort, wo Schulabgänger aus der Region jährlich auf Infotagen von Unternehmen regelrecht umworben werben. Dübelriese Fischer, Uhrenmacher Junghans, Maschinenbauer wie Bürkle und Homag – Perlen liegen hier nur wenige Kilometer voneinander entfernt. Schon jetzt steht bei Arburg fest: Die 142 Auszubildenden werden übernommen.

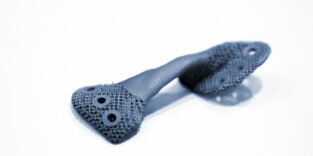

Vielleicht bauen sie dann künftig verstärkt Pulverspritzgießmaschinen. Denn den Loßburgern ist es gelungen, neben Kunststoff auch Keramik und pulverisierte Metalle zu spritzen. Dreieckige Porzellantassen, aber auch winzige Metallräder von Modelleisenbahnen vermitteln einen Hauch von Zukunft – inmitten von Tannen und Fichten. REGINE BÖNSCH

Ein Beitrag von: