Haftgreifer bewegt empfindliche Bauteile auch im Vakuum

Das Vakuum war bislang der größte Widersacher der Greifsysteme, die Bauteile schonend ansaugen und transportieren. Jetzt haben Forscher des Leibniz-Instituts mikroskopisch kleine Säulen entwickelt. Mit ihnen können Greifsysteme empfindliche Bauteile sogar im Vakuum bewegen – nach dem Gecko-Haftprinzip.

Mit Milliarden kleinster Hafthaare können Geckos an spiegelglatten Flächen haften. Genau das sollen auch die mikroskopisch kleinen Säulen der Forscher ermöglichen. Die Haftung lässt sich durch Verbiegen abschalten.

Foto: Leibniz Institut für Neue Materialien

Bei der Produktion von Autos oder Displays muss sichergestellt werden, dass die Oberfläche sensibler Bauteile beim Anheben oder Absetzen nicht beschädigt wird. Oder dass keine noch so klitzekleinen Rückstände daran hängen bleiben. Dabei sind herkömmliche Greifsysteme riskanter als die Saugzapfsysteme, die nach dem Gecko-Haftprinzip funktionieren. Geckos haben an den Füßen Milliarden kleinster Härchen, mit denen sie mühelos an spiegelglatten Flächen haften.

Forscher präsentieren Gecobot 2.0 auf Fachmesse in Washington

Allerdings hat die bisherige Gecko-Saugtechnik einen gewaltigen Nachteil: Sie versagt im Vakuum oder auf rauen Oberflächen. Doch jetzt haben Forscher vom Leibniz-Institut für Neue Materialien (INM) in Saarbrücken das Haftprinzip so weiterentwickelt, dass sie es auch im Vakuum an- und ausschalten können. Dieses „Gecobot 2.0“ genannte Prinzip stellen die Entwickler im Juni 2014 auf der internationalen Messe Tech Connect World in Washington vor.

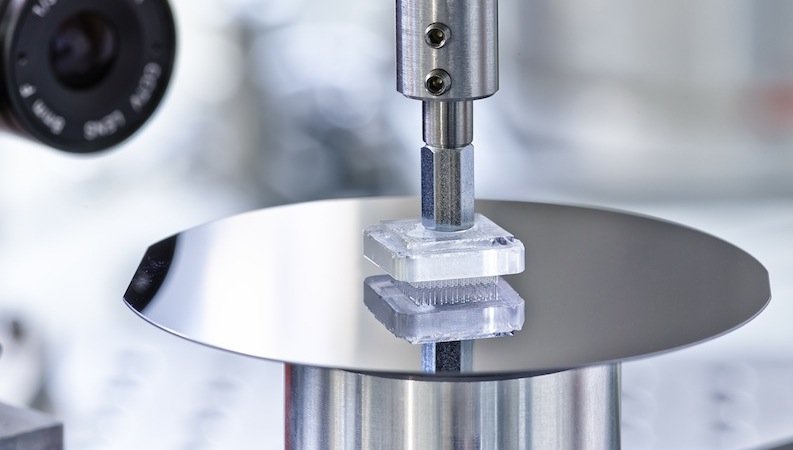

Bislang kann Gecobot 2.0 ein Gewicht von 100 Gramm pro Quadratzentimeter anheben. Bei Tests hielt das System 20.000 Durchläufen stand.

Quelle: Leibniz Institut für Neue Materialien

Karsten Moh vom Programmbereich funktionelle Mikrostrukturen sagt über die Funktionsweise der Weiterentwicklung: „Künstlich hergestellte, mikroskopische Säulen, sogenannte Gecko-Strukturen, können an verschiedenen Objekten haften. Durch ein Verbiegen dieser Säulen lässt sich die Haftung abschalten. Damit können Objekte rasch angehoben und abgelegt werden.“ Das funktioniere über verschiedene Mechanismen: Leichte Scher- oder Druckbewegungen bewirkten ein Abknicken der Säulen, ohne das angehobene Objekt zu beschädigen.

Haftstruktur kann 100 Gramm pro Quadratzentimeter heben

Damit wird diese Technik besonders im Vakuum interessant, wo Saugnäpfe bisher nichts ausrichten konnten. Moh zufolge können zum Beispiel Teile innerhalb einer Maschine für Gasphasenbeschichtung bewegt werden. Auf glatten, ebenen Oberflächen lassen sich mit den heute entwickelten Haftstrukturen rund 100 Gramm pro Quadratzentimeter heben und senken. „In unseren Testläufen hat sich das System auch nach 20.000 Durchläufen immer noch bewährt“, sagt Moh.

Doch damit nicht genug: Die Forscher sind dabei, das Haftprinzip so zu verbessern, dass auch gewölbte und raue Flächen rückstandslos bewegt werden können. Woraus sich weitere Einsatzbereiche ergeben: „Dann könnten wir in Zukunft zum Beispiel auch Glaslinsen, oder Stoßstangen bewegen, ohne dass sie schon im Produktionsprozess Schaden nehmen“, schwärmt Moh.

Ein Beitrag von: