Industrie 4.0: Produkt steuert Fertigungsprozess selbst

Auf der Hannover Messe, vom 23. bis 27. April, nimmt die „4. Industrielle Revolution – Industrie 4.0“ konkrete Formen an. Erstmals wird dort der breiten Öffentlichkeit anhand eines Funktionsmodells gezeigt, was aktuelle Technologien bereits leisten können.

In Hannover wird die Fabrik der Zukunft ab dem 23. April sehr konkret. Was vor einem Jahr noch eher ein Thema unter wenigen Fachleuten war (die VDI nachrichten berichteten am 1. April 2011), wird nun anhand eines konkreten Fertigungsprozesses mit einer realen Demonstrationsanlage verdeutlicht.

„Die 4. industrielle Revolution wird sehr viel schneller passieren als erwartet. Denn zum Unterschied zu vorangegangenen ist sie eine Software-Revolution“, stellte Klaus Mittelbach, Vorsitzender der Geschäftsleitung des ZVEI – Zentralverband Elektrotechnik- und Elektronikindustrie, im Vorfeld der Hannover Messe fest. Das Tempo dieser Umbrüche sei von Alltagstechnologien bekannt.

Produkt steuert seinen Fertigungsprozess selbst

Industrie 4.0 arbeitet mit „smarten“ Aktoren und Sensoren

Komponenten wie Aktoren und Sensoren werden dabei im industriellen Szenario zu „smarten“ Produkten, die einen integrierten Rechner besitzen. Dieser benötigt nach Vorstellung der Forscher nur so wenig Leistung, dass die Geräte auch über viele Jahre autark arbeiten können. Der Zugriff erfolgt durch Wartungs- und Bedienpersonal und soll dabei vorwiegend kabellos über mobile Endgeräte wie Tablett-PC oder Smartphones erfolgen. Erprobt wird das bereits seit einigen Jahren in der „Smart Factory“ des DFKI in Kaiserslautern.

Für die Hannover Messe wurde in Kaiserslautern eine Musterproduktion aufgebaut, in der Schlüsselfinder für einige Besucher in Hannover hergestellt werden. Die Schlüsselfinder sollen zudem eine individuelle Gravur erhalten. Statt den Prozess von einem Leitrechner aus zu steuern, soll gezeigt werden, wie ein digitales Produktgedächtnis die jeweiligen Bearbeitungsmaschinen steuert. Als Produktgedächtnis dient ein RFID-Funkchip.

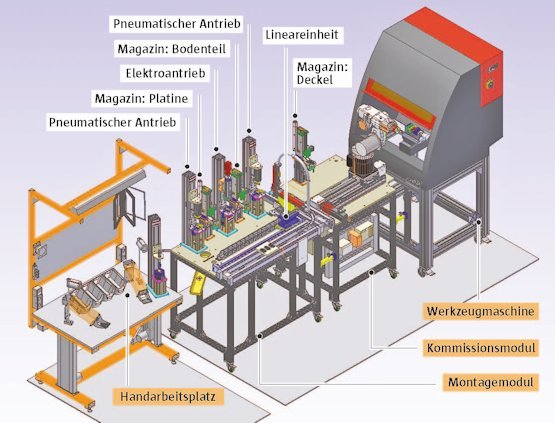

Ausgangspunkt für den Produktionsprozess in der Demonstrationsanlage ist das Kommissioniermodul. Dort werden Auftragsdaten aus dem ERP-System der Anlage in das semantische Produktgedächtnis des SmartKeyFinder übertragen und direkt am Produkt hinterlegt. Verwendet wird dabei ein Datenformat, welches im Rahmen des BMBF-Projektes „SemProM – Semantic Product Memory“ durch das DFKI maßgeblich mitentwickelte wurde.

Industrie 4.0: Semantisches Produktgedächtnis

Für die vertikale Integration von EPR, Prozesssteuerung und semantischem Produktgedächtnis wird OPC-UA eingesetzt, ebenso wie für die Visualisierung aktueller Zustände des Produktionsprozesses. Dagegen erfolgt die vertikale Integration der Steuerungen und Komponenten der Feldebene über gängige Internetstandards wie TCP/IP.

Der Prozess beginnt mit der Entnahme des Deckels aus dem Magazin. Diesen legt ein Roboter zur Gravur in die Werkzeugmaschine. Die jeweiligen Auftragsdaten für den Zerspanungsprozess werden dazu, basierend auf dem Konzept der dezentralen Prozesssteuerung, vom semantischen Produktgedächtnis vorgegeben. Anders als bei klassischen hierarchischen Arbeitsweisen wird dabei erst an der Maschine aus den Auftragsdaten ein individuelles Fräsprogramm erzeugt. Das passiert, indem aus in der Werkzeugmaschine hinterlegten Unterprogrammen dynamisch ein übergeordnetes Ablaufprogramm erstellt wird.

Deutlich wird die Funktionsweise der smarten Objekte auch im Bereich der Montagestation. Basis hierfür sind Cyber-Physische Systeme (CPS) – eingebettete Systeme, die sich über offene Kommunikationsschnittstellen ad-hoc zu mechatronischen Einheiten vernetzen können und damit eine bisher nicht gekannte Flexibilität erreichen. Auch hier wird die Anlage anhand der Informationen aus dem intelligenten Werkstückträger gesteuert. Dieser regelt nicht nur den Materialfluss, sondern nimmt durch eingebettete Sensorik, lokale Verarbeitungsintelligenz und drahtlose Kommunikation mit der Anlagensteuerung aktiv Einfluss auf den Fertigungsprozess. Je nach Kundenwunsch kann die Produktmontage in der Demonstrationsanlage dabei schnell oder ressourcenschonend erfolgen.

Handarbeitsplatz bietet weitere Möglichkeiten für Industrie 4.0

An einem zusätzlichen Handarbeitsplatz sollen weitere Umsetzungsmöglichkeiten der Industrie 4.0 verdeutlicht werden. Bei der optionalen Handmontage sowie Qualitäts- und Funktionstests soll der Arbeiter mittels Augmented Reality Hilfestellung bei den Arbeitsabläufen erhalten. Die Visualisierungstechnologie überlagert auf ein reales Kamerabild zusätzliche digitale Informationen zur aktuellen Aufgabenstellung, wie z. B. eine Montageanleitung. Das erfolgt in Echtzeit auf einem mobilen Gerät. Künftig sollen dabei komplexe Arbeitsprozesse für die Bediener leichter handhabbar gemacht werden.

Ein Beitrag von: