„Industrie 4.0“ stellt Ingenieure vor große Herausforderungen

Bei der Umsetzung des Konzepts von „Industrie 4.0“ in die Realität wird sich die deutsche Industrie ausgiebig mit der Entwicklung und Handhabung cyber-physikalischer Systeme befassen müssen, denn diese gelten als eines der Kernelemente der propagierten nächsten industriellen Revolution. Aber wächst die damit verbundene Komplexität den Ingenieuren nicht über den Kopf? Mit Fragen dieser Art befasste sich der Branchenkongress „Automation 2012“, der vorige Woche in Baden-Baden stattfand.

Komplexität ist nicht ausschließlich eine technische Dimension, darauf wies der Chef des Siemens-Sektors Industry, Siegfried Russwurm, in seinem Plenarvortrag hin. Die Automatisierungsbranche und mit ihr die gesamte deutsche Exportwirtschaft müssen sich schon heute komplexen Herausforderungen stellen – einem Cocktail, gemixt aus Zutaten wie Globalisierung, Klimawandel, Ressourcenknappheit und einem dynamischen Wettbewerb.

„Ein technischer Vorsprung, der früher vielleicht eine Generation hielt, ist heute schon nach wenigen Jahren verbraucht“, sagte Russwurm. Die Antwort auf diese Herausforderungen sieht er im Einsatz von IT und Software, aber auch in einer energie- und ressourcenschonenden Produktionsweise. Neu daran ist seiner Auffassung nach, dass die Ressourceneffizienz nicht länger der Produktivität unterzuordnen ist. „Diese Aspekte befruchten sich vielmehr gegenseitig“, so Russwurm. Um künftig mithalten zu können, ist es notwendig, den gesamten Lebenszyklus von Anlagen und Produkten ganzheitlich zu betrachten und die einzelnen Prozessschritte intelligent zu vernetzen.

„Industrie 4.0“ verknüpft virtuelle und reale Fertigung

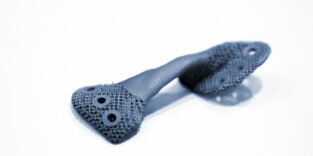

Die Verknüpfung von virtueller und realer Fertigung sei ebenfalls ein Muss, erklärte Russwurm. Mit seinem Postulat nähert er sich der Linie der Vordenker von „Industrie 4.0“ an, diesem futuristischen Konzept, das gegenwärtig gerade in der Automatisierungsbranche jede Menge Diskussionsstoff abgibt. In diesem Konzept sollen cyber-physikalische Systeme die Produktion von Grund auf umkrempeln und der Industrie zu mehr Flexibilität und gleichzeitig zu besserer Effizienz in der Ressourcennutzung verhelfen.

Dass die cyber-physikalischen Systeme (CPS) konzeptionell deutlich über das hinausgehen, womit sich die Branche bisher gedanklich befasst hat, machte Stefan Kowalewski von der RWTH Aachen klar. Die ursprüngliche Definition des Begriffs aus dem Jahr 2006, geprägt von dem Berkeley-Professor Edward Lee, greift jedenfalls zu kurz: Sie definiert CPS als die Integration aus physischen Prozessen und datenverarbeitenden Geräten das Ganze ist in einer Regelschleife vernetzt. „Wenn das ein cyber-physikalische System ausmacht, dann betreiben Regelungstechniker bereits seit 50 Jahren CPS“, sagte Kowalewski.

Wichtiger Bestandteil von „Industrie 4.0“: Cyber-physikalische Systeme (CPS)

Der Kontext von Industrie 4.0 schreibt den CPS eine Reihe von Eigenschaften zu, die deren Bild zwar klarer hervortreten lassen, die aber auch deutlich machen, dass sich der Umgang mit ihnen aus industrieller Sicht erheblich komplexer gestaltet, als das die Definition Lees vermuten lässt. Danach sind CPS nicht nur durch die Integration von rechentechnischen und physikalischen Prozessen gekennzeichnet, sondern auch durch eine horizontale Vernetzung über Domänen hinweg – etwa bei der Interaktion zwischen Energieerzeuger und -verbraucher im Smart Grid. Dazu kommt auch noch eine vertikale Integration, die sich etwa im Zusammenwirken der ERP-Software mit der Prozessleitebene manifestiert.

Eine weitere Eigenschaft macht die Dimension von CPS im Sinne der Industrie 4.0 deutlich: Die CPS erschweren die Bewertung im Produktlebenszyklus-Management – einfach dadurch, dass im Laufe ihrer Existenz ihre Funktion, ihre Zusammensetzung und ihre Vernetzung immer wieder Änderungen unterworfen sind.

Was z. B. als kleine Fertigungslinie für Spritzgussteile aus Kunststoff gestartet war, kann irgendwann zu einer Smart Factory mit vielerlei verschiedenen Prozessen und Elementen mutieren, die auch noch mit ähnlichen Produktionslinien an ganz anderen Orten eng verzahnt ist. Weitere Ingredienzen von CPS sind Eigenschaften wie Adaptivität und Selbstorganisation. „Cyber-physikalische Systeme sind so groß, dass sie nicht als Ganzes entwerfbar sind“, verdeutlichte Kowalewski.

Aber ist die deutsche Industrie gerüstet, solche Herausforderungen bei den Hörnern zu packen? Eine Umfrage des VDI im Vorfeld des Kongresses ging dieser Frage auf den Grund. 84 % der rund 600 repräsentativ ausgewählten Interviewpartner gaben an, dass die Komplexität ihrer beruflichen Aufgaben kontinuierlich zunimmt. Und diese Komplexität wird von einem guten Drittel der Befragten auch als Belastung empfunden. „Da müssen wir uns Mittel und Wege überlegen, dem entgegenzuwirken“, sagte Kurt Bettenhausen, der Vorsitzende der VDI/VDE-Gesellschaft Mess- und Automatisierungstechnik (GMA), bei der Vorstellung der Umfrage.

Die Umfrage gibt auch Auskunft darüber, wie sich die Komplexität aus der Sicht der Betroffenen ausdrückt. Vor allem die Zielkonflikte erschweren die Aufgabe der Ingenieure. Der Stresspegel der Technikdenker steigt auch, wenn sie viele unterschiedliche und womöglich interdisziplinäre Fragen gleichzeitig zu lösen haben. Dagegen macht es ihnen wenig aus, große Informationsmengen zu bewältigen. Als geradezu resistent erwiesen sich die Ingenieure gegenüber hohem Zeitdruck – nur 8,5 % der Befragten gaben an, dass dieser Faktor ihr Leben komplizierter mache.

Ingenieuren ist Komplexität von „Industrie 4.0“ bewusst

Die weitaus meisten Ingenieure sind sich der zunehmenden Komplexität ihrer Aufgabenstellung bewusst und gehen sie offensiv an. Fast 70 % nutzen dazu Werkzeuge. Deren Bandbreite reicht von „systematischen Vorgehensweisen“ über aufgabenbezogene Tabellen und Checklisten bis hin zu anerkannten Methoden des Projektmanagements. Die große Mehrheit von ihnen, nämlich 87 %, sieht sich auf die kommenden Aufgaben vorbereitet, wobei die persönliche Erfahrung die größte Hilfe darstellt. Eine ebenso große Mehrheit zählt den Umgang mit Komplexität zu ihren persönlichen Stärken.

Schwierig ist laut Bettenhausen dagegen die Situation beim akademischen Nachwuchs. Die Methodenkompetenz der Studenten gehe zurück, die Fähigkeit zum übergreifenden Denken lasse zu wünschen übrig. „Da müssen wir deutlich nachlegen“, betonte der GMA-Vorsitzende.

Ein Beitrag von: