Industrie 4.0 verspricht intelligente Produktion für höchste Flexibilität

Nichts Geringeres als die „vierte industrielle Revolution“ verkünden derzeit die Vordenker der deutschen Industrie. Die Vermählung moderner Produktionstechnik mit der in den Produkten „eingebetteten“ Intelligenz soll die gesamte Wertschöpfungskette umkrempeln. Auf der Hannover Messe diskutierten einige der profiliertesten Protagonisten der Industrie 4.0 am 23. April über Bedeutung, Inhalte und Folgen dieser Revolution.

„Normalerweise fürchten Politiker Revolutionen. Hier ist es einmal so, dass wir sie herbeisehnen“, mit diesen Worten verdeutlichte Prof. Wolf-Dieter Lukas, Leiter der Abteilung „Schlüsseltechnologien – Forschung für Innovationen“ im Bundesforschungsministerium (BMBF) die Haltung der Regierung. Schon in der dritten industriellen Revolution, der Automatisierung, habe Deutschland eine führende Rolle gespielt, so Lukas, denn während etwa Großbritannien und die USA ihre Produktion im Lauf dieser – der dritten – Revolution weitgehend nach Asien ausgelagert hätten, gehe Deutschlands Fertigungsindustrie erheblich gestärkt aus dieser Phase hervor. Nach den Vorstellungen Berlins wird Industrie 4.0 den industriellen Erfolg Deutschlands weiterführen. Daher ist es das Zukunftsprojekt der aktuellen Regierung schlechthin.

Für Manfred Wittenstein, Vorstandsmitglied der Wittenstein AG, ist es kein Zufall, dass der Impuls zu dieser Umwälzung vom eigentlich eher als bodenständig geltenden Mittelstand ausgeht. Dieser habe seit Jahrzehnten eine Fähigkeit entwickelt, immer neue Technologien aufzunehmen und zu integrieren. „Das hat uns stark gemacht“, so Wittenstein. „Wir haben hier in Deutschland eine hervorragende Unternehmenslandschaft, um den Weg in die Verschmelzung von Internet- und Produktionstechnik viel schneller und intelligenter zu meistern, als das etwa die USA oder Großbritannien können“.

Internet Protocol (IP): Zentrale Technik der Industrie 4.0

Technisch betrachtet führt eine logische Linie von der Entwicklung eingebetteter Systeme über deren Vernetzung zum „Internet der Dinge“ und weiter zu der laut Theorie geforderten Interoperabilität von Produktionsmitteln und Produktionsgut. Eine zentrale Technik dabei ist das Internet Protocol (IP) – alle an einem Fertigungsprozess beteiligten Elemente sind mit einem Internetanschluss versehen die verteilte Intelligenz vieler Elemente löse die zentralen Steuerungen ab, erklärte Prof. Wolfgang Wahlster, Leiter des Deutschen Forschungsinstituts für Künstliche Intelligenz (DKFI) den Veränderungsprozess.

Die produzierten Güter verfügten über ein digitales Produktgedächtnis, das über die gesamte Wertschöpfungskette bis hin zur Logistik beschrieben und ausgelesen werden könne. Die Kommunikation über Internetmechanismen werde mittelfristig auch die heutigen Feldbussysteme ablösen. „Und, ganz wichtig, wir haben einen solchen Preisverfall in der Sensorik, dass wir massenhaft Messwerte erheben und in den Steuerungsprozess einbringen können“, so Wahlster. „Das ist wichtig, weil wir damit die Steuerungen autonom machen und über die ganze Fabrik verteilen können“.

Industrie 4.0 ermöglicht virtuelle Produktionskette

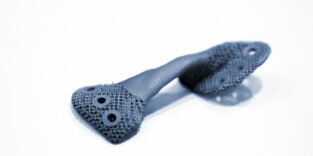

Ein weiteres Kernelement von Industrie 4.0 ist laut Dieter Wegener, CTO von Siemens Industry Solutions, die Simulation am Rechner. Sie sei Voraussetzung dafür, dass die Flexibilisierung bei den Stückzahlen gelingen könne. „Wir bringen die Losgrößen wieder von 1000 und mehr auf eins herunter, indem wir am Rechner alles vorsimulieren und die ganze Produktionskette virtuell realisieren – und dann erst in der Realität umsetzen.“

Vorbedingung und gleichzeitig Ergebnis von Industrie 4.0 ist die übergreifende Zusammenarbeit zwischen den klassischen industriellen Disziplinen. Nicht nur Maschinen reden in diesem Szenario miteinander, sondern auch Menschen: „Maschinenbau, Elektrotechnik, Informatik werden Hand in Hand diesen Weg gehen. Dieser Prozess der interdisziplinären Zusammenarbeit ist bereits im Gange“, unterstrich Prof. Fritz Klocke vom Lehrstuhl für Fertigungstechnik an der RWTH Aachen. Das werde sich auch auf die Ausbildungsinhalte auswirken, so Klocke.

Industrie 4.0-Ziele: Flexibilisieren und Produktivität steigern

Die primären Ziele von Industrie 4.0 sind die Flexibilisierung der Fertigung und die Steigerung der Produktivität durch den dezentralen Einsatz vernetzter maschineller Intelligenz. Gewissermaßen als Nebeneffekt werde die Einführung dieses Ansatzes aber auch noch einige andere Probleme lösen, die nicht nur die deutsche Industrie beschäftigen, sondern zumindest mittelfristig alle Industrien auf dem Globus. Darauf wies Wittenstein hin. Der Mittelständler will die Technik der vierten industriellen Revolution gerade in einer eigens erbauten Fabrik in Fellbach testen. Er ist davon überzeugt, dass die total vernetzte Produktion hilft, die Ressourceneffizienz zu verbessern. „Wir müssen mit weniger Material, mit weniger Energie, Platz, Kapital auskommen – und ich glaube, dass Industrie 4.0 die ideale Ausgangsposition bietet, um viele dieser Probleme in der Produktion zu lösen.“

Allerdings ist die Idee einer komplett computergesteuerten Fertigung keineswegs neu. In den 80er-Jahren sorgte das Konzept des „Computer-Integrated Manufacturing“ (CIM) zunächst für einiges Aufsehen, war dann aber sang- und klanglos in der Versenkung verschwunden. Wieso sollte heute funktionieren, was vor wenigen Jahren noch scheiterte? Die Antwort sieht Siemens-Manager Wegener in einer Kombination aus unterschiedlichen Rahmenbedingungen und industriellen Fähigkeiten. Nicht zuletzt spielten die Anwender darin eine Rolle.

Mit ihrem Verlangen nach immer stärker individualisierten Produkten, vor allem in der deutschen Paradebranche Automobil, hätten sie die Schaffung der technischen Voraussetzungen für eine intelligente, kostengünstige Individualfertigung vorangetrieben. Zudem habe die IT enorme Fortschritte gemacht: Die erforderlichen leistungsstarken Rechner seien heute um deutlich kleiner, leichter und billiger als die schrankwandgroßen Zentralrechner der CIM-Ära.

Wahlster pflichtete bei: Das alles habe die Vorstellung dezentraler, verteilter IT-Strukturen überhaupt erst möglich gemacht.

Industrie 4.0: „Es ist wohl eher eine Evolution als eine Revolution“

Die Umstellung auf die neuen Strukturen allerdings, darauf wies Wegener hin, werde graduell erfolgen. Niemand reiße eine funktionierende Fabrik ab, die existierende Fertigung werde noch lange an der Seite neuer Anlagen existieren. „Es ist wohl eher eine Evolution als eine Revolution“, so der Siemens-CTO. Das wird aber die deutsche Industrie kaum davon abhalten, von dem neuen Modell zu profitieren – und mögliche Nachahmer zu inspirieren.

Ein Beitrag von: