Landwirtschaft: Ende der Wasserverschwendung in Sicht

Die Landwirtschaft verbraucht 86 Prozent des weltweiten Trinkwassers, vor allem in heißen Regionen landet zuviel Süßwasser auf den Feldern. In Nürnberg und Schweinfurt wird jetzt eine kostengünstiges Bewässerungssystem entwickelt, mit dem sich der Verbrauch um bis zu 40 Prozent reduzieren lässt.

An einem neuen Bewässerungssystem für die Landwirtschaft arbeiten Forscher der Universität Erlangen-Nürnberg (FAU) und Maschinenbauer des Schweinfurter Spezialisten Maincor. Damit soll sich der Wasserverbrauch um bis zu 40 Prozent reduzieren lassen.

Foto: FAU

In Südtirol werden Obstplantagen und Weinberge mit gigantischen Mengen an Wasser besprüht. Der größte Teil davon verdunstet, ohne sein Ziel, die Wurzeln, zu erreichen. In der wasserreichen Alpenregion macht das nicht viel aus. Trotzdem gibt es bereits landwirtschaftlich genutzte Flächen, die mit der so genannten Tröpfchenbewässerung arbeiten. Aus Kunststoffschläuchen, die genau im Pflanzabstand Löcher haben, quillt kontinuierlich Wasser. Damit sind Einsparungen von bis zu 80 Prozent möglich.

In heißeren Ländern, etwa im Nahen Osten oder in Nordafrika, ist Wasser so wertvoll, dass die Tröpfchenbewässerung eigentlich ein Muss ist. Dennoch ist sie nur in Israel sehr weit verbreitet. Die Systeme sind zu teuer. Daran wollen Wissenschaftler am Lehrstuhl für Polymerwerkstoffe der Friedrich-Alexander-Universität Erlangen-Nürnberg (FAU) und Maschinenbauer des Schweinfurter Spezialisten Maincor jetzt Entscheidendes ändern. Ziel des Projektes HoKoFlex (Hochgeschwindigkeitssystem zur kostengünstigen und flexiblen Produktion von Tropfbewässerungsrohren aus polymeren Werkstoffen) ist es, die Kosten um mindestens 50 Prozent zu reduzieren. HoKoFlex wird vom Bundesministerin für Ernährung, Landwirtschaft und Verbraucherschutz mit knapp 590.000 Euro gefördert.

Schmutzpartikel werden ausgespuckt

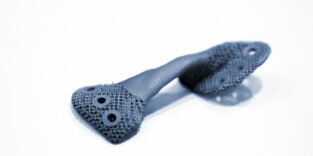

Zwei Probleme gilt es zu lösen. Zum einen soll der Materialverbrauch für die Schläuche drastisch reduziert werden. Zum anderen werden Spezialventile entwickelt, die sich selbst reinigen, wenn der Druck in den Schläuchen sich sehr schnell ändert. Bisher haben die Schläuche eine Wandstärke von knapp einem Millimeter. Die Franken wollen sie auf 0,2 Millimeter reduzieren. In die Wand dieser Schläuche werden, während sie mit einer Geschwindigkeit von 200 Meter pro Minute durch die Maschine rasen, Kunststoffventile im Abstand von meist 30 Zentimeter eingeschossen und verschweißt. Dafür stehen pro Ventil gerade mal 0,3 Sekunden zur Verfügung. In einer zweiten Bearbeitungsstation werden die Ventile durch Beschuss mit einem Laserstrahl geöffnet.

Die eingeschossenen Ventile, fachmännisch Tropfer genannt, enthalten speziell geformte Siebe, die Verunreinigungen festhalten. Damit sie nicht durch Schmutz oder Algenbewuchs verstopfen, wie es bei heute gebräuchlichen Bewässerungssystemen häufig passiert, sind sie so ausgelegt, dass sie die Schmutzpartikel gewissermaßen ausspucken, wenn beim Reinigungslauf der Wasserdruck in den Schläuchen blitzschnell ansteigt und wieder reduziert wird.

Bis 2014 will Maincor die Maschine, die komplette Schläuche vollautomatisch produziert, fertigstellen und testen.

Ein Beitrag von: