Nanocellulose-Ohren aus dem 3D-Drucker

Aus Holz gewonnene Nanocellulose lässt sich als Hydrogel im Bioplotter zu komplexen Gestalten wie zum Beispiel Ohren formen. Selbst zarte Gefüge bleiben nach dem Aushärten stabil. Das haben Empa-Forscher herausgefunden. Aus der Nanocellulose-Matrix könnten zum Beispiel Implantate bei Knorpelfehlbildungen hergestellt werden.

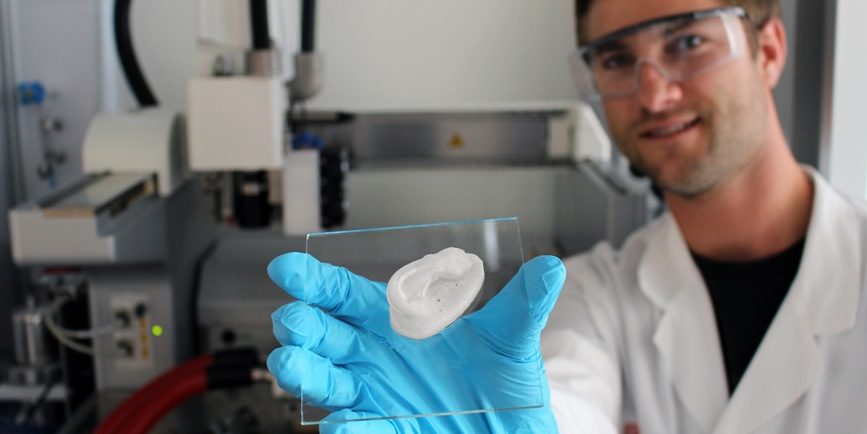

Empa-Forscher Michael Hausmann nutzt ein spezielles Nanocellulose-Hydrogel, um daraus im Bioplotter komplexe Strukturen wie zum Beispiel ein Ohr zu formen. Die Matrix aus Nanocellulose könnte als Grundlage für neuartige Implantate dienen.

Foto: Empa

„Nanocellulose lässt sich in zähflüssiger Form hervorragend mit dem Bioplotter zu komplexen räumlichen Formen gestalten“, sagt Michael Hausmann, Forscher an der Eidgenössischen Materialprüfungs- und Forschungsanstalt (Empa), die auf anwendungsorientierte Materialwissenschaften und Technologien spezialisiert ist.

Auch zarte Strukturen bleiben stabil

Ist das Nanocellulose-Hydrogel einmal ausgehärtet, bleibe die im 3D-Drucker geformte Struktur stabil. Das gelte auch, wenn die Gestalt wie zum Beispiel ein Ohr, sehr zart sei, so Hausmann. Derzeit untersucht der Wissenschaftler die Charakteristika des Nanocellulose-Hydrogels genauer. Auf Basis der Ergebnisse sollen Stabilität und Druckprozess weiter verbessert werden. Momentan besteht das Hydrogel aus Nanocellulose und einer zusätzlichen Biopolymerkomponente. Mittels röntgenanalytischer Untersuchungen wurde bereits ermittelt, wie sich das Komposit verteilt und organisiert.

Unter einem Komposit verstehen Materialwissenschaftler einen Werkstoff aus zwei oder mehr verbundenen Materialien. Zusammen besitzen sie andere Eigenschaften als die einzelnen Komponenten. Die Eigenschaften des Komposits werden durch die der Einzelstoffe und deren Architektur beeinflusst.

Nanocellulose-Gel kann je nach Bedarf modifiziert werden

Das zähflüssige Nanocellulose-Gel kann je nach gewünschtem Endprodukt oder Implantat chemisch verändert werden. Struktur, mechanische Kapazität und die Interaktion der Nanocellulose mit ihrer Umgebung können modifiziert werden. Im nächsten Schritt will Hausmann die Nanocellulose-Polymer-Matrix mit körpereigenen Zellen besiedeln. So erforscht ein aktuelles Projekt, wie sich Knorpelzellen in das Gerüst integrieren lassen. Das Ziel sind biomedizinische Implantate, deren Eigenschaften je nach Wunsch und Bedarf angepasst werden können. „Auch Wirkstoffe, die das Wachstum der Knorpelzellen begünstigen oder Gelenkentzündungen lindern, lassen sich in das Hydrogel einbauen“, sagt der Empa-Forscher Hausmann.

Neben seinen Eigenschaften für den 3D-Druck ist die einfache Verfügbarkeit ein weiterer Vorteil, der für das Nanocellulose-Gel spricht. Es basiert auf dem am häufigsten vorkommenden natürlichen Polymer auf der Erde: Cellulose.

Sobald das Verfahren zur Besiedlung des Nanocellulose-Hydrogels mit menschlichen Zellen etabliert ist, können entsprechende Implantate im 3D-Drucker produziert werden. So könnten die Nanocellulose-basierten Komposite zu Ohren geformt werden. Sie können Kindern mit einer angeborenen Ohrmuschelfehlbildung, der so genannten Mikrotie, als Implantat dienen. Bei dieser Krankheit sind die Ohren nur unvollständig ausgebildet. Die Rekonstruktion der Ohrmuschel korrigiert die Fehlbildung nicht nur kosmetisch. Auch die Hörfähigkeit wird verbessert. Sie kann durch ein unvollständig ausgebildetes Außenohr stark eingeschränkt sein. Im nächsten Schritt sollen mithilfe des Nanocellulose-Gels Kniegelenkimplantate geformt werden. Sie werden zum Beispiel bei Gelenkverschleiß in Folge einer chronischen Gelenkentzündung eingesetzt.

Nanocellulose ist mit dem Körper kompatibel

Sobald das auf Nanocellulose basierende Implantat im Körper eingesetzt wurde, bauen sich Teile des Materials biologisch ab und lösen sich mit der Zeit im Körper auf. Die Nanocellulose-Matrix bleibt jedoch erhalten. Als biokompatibles Material eignet sie sich auch im Körper gut als Implantatgerüst. „Zusätzlich machen die mechanischen Eigenschaften die Nanocellulose zu einem eleganten Kandidaten, da die winzigen, aber stabilen Fasern beispielsweise Zugkräfte sehr gut aufnehmen“, so Hausmann.

Kürzlich hatten Wissenschaftler des Fraunhofer-Instituts für Schicht- und Oberflächentechnik (IST) in Braunschweig ein 3D-Druckverfahren entwickelt, das passgenaue und günstige Knochenimplantate aus einem speziellen Kunststoff herstellt. Ein kalter Plasmastrahl triggert hier das Wachstum der Knochenzellen innerhalb der Kunststoffmatrix.

Mehr zum Thema „3D-Druck“:

Ein Beitrag von: