Neues Fügeverfahren macht Autoteile leichter

Ein neues Verfahren namens Plastic Binding macht es möglich, Druckgussbauteile aus Eisen und Aluminium präzise und kostengünstig zu verbinden. Das kommt der Automobilindustrie zugute, die einen steigenden Bedarf an Leichtbauteilen hat.

Insignia-Produktion im Opel-Werk Rüsselsheim: Durch ein neues Fügeverfahren, das der japanische Automobilzulieferer Keihin Seimitsu Kogyo entwickelt hat, lassen sich Karosserieteile künftig verpressen. Das spart die Schraubverbindungen ein und macht die Autoteile leichter.

Foto: Opel

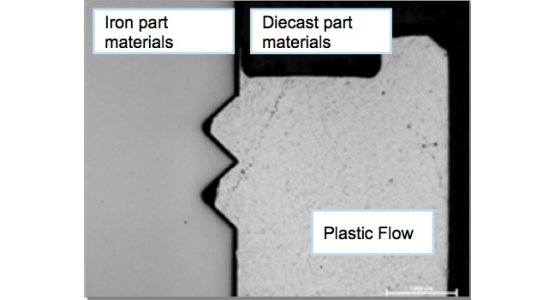

Beim plastischen Zusammenfügen handelt es sich um ein neuartiges Fügeverfahren, das der japanische Automobilzulieferer Keihin Seimitsu Kogyo (KSK) entwickelt und patentiert hat. Dabei werden zunächst Rillen in den härteren Werkstoff eingebracht und das weichere Material schließlich aufgepresst.

Im Vergleich zu herkömmlichen Schraubverbindungen ist das neue Verfahren präziser und kostengünstiger. Zudem werden Bauteile leichter. Das kommt unter anderem der Automobilindustrie zugute, die zunehmenden Bedarf an komplexen Bauteilen hat, die aus verschiedenen Materialien bestehen.

Die neue Verbindungstechnik im Schema: Die einzelnen Karosserieteile werden miteinander verpresst und nicht mehr verschraubt.

Quelle: Keihin Seimitsu Kogyo

Jüngsten Untersuchungen zufolge soll besonders der Anteil an Aluminiumteilen in PKWs noch steigen – von 140 Kilogramm im Jahr 2012 auf 180 Kilogramm bis 2020. Experten zufolge könnte hier das Einsparpotential erheblich sein. Zu den Vorteilen des neuen Verfahrens zählt auch, dass sich Universalpressen einsetzen lassen.

Erhebliche Kosten- und Gewichtseinsparungen möglich

Bei der Entwicklung des Verfahrens musste KSK eine Reihe von Hindernissen überwinden. Dazu gehörte unter anderem, dass das Material an der Verbindungsstelle nur wenige Millimeter dick ist und eine sehr geringe Dehnbarkeit aufweist. Um diese Hürde zu überwinden, entwickelte das Unternehmen eine neue Pressform für ein kontrolliertes plastisches Fließen.

Nachdem optimale Einstellungen für diverse Prozessparameter ermittelt waren, gelangen erhebliche Einsparungen. So wurden Kosteneinsparungen von rund einem Drittel und Gewichtseinsparungen von zugleich 18 Prozent erreicht.

Bisherige Fügeverfahren sind teurer und aufwendig

Klassische Schraubverbindungen haben eine Reihe von Nachteilen: Die Anzahl der Teile eines Bauteils erhöht sich, und somit auch dessen Gewicht. Gleichzeitig steigt der Montageaufwand, was wiederum zu höheren Produktionskosten führt. Alternativ dazu gibt es auch komplizierte Schweißverfahren oder Lösungen wie Einpressen oder Schrumpfverbindungen. Besonders bei Letzterer ist es aber schwierig, eine hochfeste Verbindung zu erzielen.

Ein Beitrag von: