Pellets treiben Preise für Holzspäne nach oben

Seit dem Holzabfälle in Form von Pellets verstärkt als Energieträger genutzt werden, steigen auch die Rohstoffpreise für Hersteller von Holzfaserplatten. Entwickler entsprechender Anlagen setzen daher auf die Verwendung von Ersatzstoffen und die „thermische Verwertung“ von Produktionsabfällen oder bauen Maschinen zum Pressen von Pellets.

Holzspäne, Hackschnitzel und andere Holzabfälle wurden lange als „low interest product“ bezeichnet. Nur die Holzwerkstoffindustrie und die Papierproduzenten konnten damit etwas anfangen. Aber seit Holz als Brennstoff wiederentdeckt und damit eine dritte große Nutzergruppe auf den Plan gerufen wurde, ist ein heftiger Konkurrenzkampf entbrannt. Im Laufe des vergangenen Jahres stieg der Preis für 1 t Holzspäne laut dem Deutschen Energieholz- und Pellet-Verband (DEPV), Berlin, um gut 20 %, auf bis zu 115 €.

Das schmerzt auch die Hersteller von Holzwerkstoffplatten. Sie richten nun das Augenmerk darauf, den Holzanteil in den Platten zu reduzieren und nach geeigneten Ersatzstoffen Ausschau zu halten. Als solcher wurden kürzlich auf der Fachmesse Ligna z. B. Kügelchen aus Polymerschaum präsentiert. Und die Pressenhersteller zeigten weiterentwickelte Produktionsanlagen, mittels derer sich 15 % an Material – Holz oder auch Leim – einsparen lassen.

Hohe Preise für Pellets schmerzen auch die Hersteller von Holzwerkstoffplatten

„Holz, Leim und Energie sind die drei großen Kostenblöcke“, erklärte Ralf Griesche vom auf die Fertigung von Produktionsanlagen für Holzwerkstoffplatten spezialisierten Unternehmen Siempelkamp in Krefeld gegenüber den VDI nachrichten. Bei 11,5 Mio. m² Platten, die laut Verband der Deutschen Holzwerkstoffindustrie (VHI), Gießen, 2010 in Deutschland produziert wurden, kommt einiges an Einsparpotenzial zusammen.

Beträchtliches Potenzial zur Reduzierung des Energiebedarfs eröffnet die „thermische Verwertung“ der bei der Plattenproduktion anfallenden Holzabfälle. Durch deren Verbrennung lassen sich Prozesswärme und Strom gewinnen, das Thermoöl für die Pressen erhitzen, Dampf für den Refiner erzeugen oder Rauchgase, um Späne und Fasern zu trocknen. Siempelkamp war dabei ein Vorreiter in Sachen Ressourceneffizienz und „Grüne Fabrik“.

Der Unternehmensbereich Siempelkamp Energy Systems (SES) ist darauf spezialisiert, zu den Produktionsanlagen passende, individuell abgestimmte „Energiezentralen“ zu entwickeln. Ihre Feuerungsleistung liegt zwischen 10 MW und 80 MW. „Die großen Plattenhersteller kaufen in den letzten Jahren solche „energy plants“, um sich energieautark zu machen“, erklärte Griesche. Vollkommene Eigenständigkeit lasse sich in der Regel zwar nicht erreichen, wohl aber eine deutliche Reduzierung der Energiekosten.

Mitbewerber Dieffenbacher aus dem nordbadischen Eppingen hat sein Portfolio ebenfalls entsprechend erweitert. Energieanlagen entwickelten sich zum festen Bestandteil kompletter Holzverarbeitungsanlagen, berichtet Pressesprecher Roger Kautz, und würden immer häufiger mitverkauft.

Hersteller von Holzwerkstoffplatten bauen eigene Pressen für Pellets

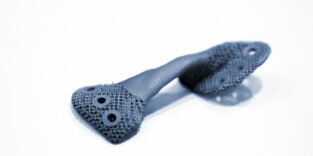

Inzwischen hat Dieffenbacher sich einem weiteren neuen Geschäftsfeld zugewandt und mit dem Bau von Pelletpressen begonnen. Auf der Fachmesse Interpellets, die im Oktober in Stuttgart stattfand, präsentierte man eine Presse, deren Kapazität mit 20 t/h angegeben wurde. Standard bei Pelletpressen seien 4 t/h bis 6 t/h.

Dieffenbachers Modell sei so konzipiert, dass sich mehrere Einheiten davon kombinieren und sich so der Ausstoß vervielfachen ließe, sagte Kautz. Die maximale Kapazität solcher Anlagen beziffert das Unternehmen mit 1 Mio. t/a. Das wäre mehr als die Hälfte der deutschen Jahresproduktion 2010. Sie betrug nach Angaben des Deutschen Energieholz- und Pellet-Verbandes (DEPV) etwa 1,7 Mio. t. Für 2011 rechnet man mit 1,8 Mio. t, und es könnten noch mehr werden. Laut dem Branchenverband gibt es in Deutschland derzeit rund 70 Produktionsstandorte für Holzpellets, aber auch so viel Sägeresthölzer, dass ein Ausbau der Kapazitäten „sinnvoll und möglich“ sei.

Im vergangenen Jahr wurden 85 % der deutschen Pellets aus Sägerestholz – vor allem Holzspäne und Hackschnitzel – hergestellt. „Durch die vielen Sägewerke in Deutschland gibt es ein sehr hohes Aufkommen an diesen Resthölzern“, erklärte der DEPV-Vorsitzende MartinBentele. „Die meisten Pressen sind deshalb an Sägewerke oder Restholzverwertungen angegliedert.“ Zwischen 6 m3 und 8 m3 Späne werden benötigt, um 1 t Pellets herzustellen.

75 % aller Holz-Pellets werden im Inland abgesetzt

75 % der Presslinge werden im Inland abgesetzt. Sie landen nicht nur in etwa 150 000 Privathaushalten mit Pelletöfen, sondern auch als Zufeuerung in Kohlekraftwerken. Außerdem werden immer mehr Schulen, Krankenhäuser und Sporthallen mit Pellets beheizt. Denn seit Mai 2011 müssen Kommunen bei öffentlichen Gebäuden einen Teil des Energiebedarfs durch erneuerbare Energien decken.

Dieffenbacher übernahm im September das Unternehmen B. Maier Zerkleinerungstechnik, Bielefeld, und landete damit einen doppelten Treffer. Denn die Ostwestfalen verfügen nicht nur über Expertise bei Spanaufbereitungssystemen und damit einer Kernkompetenz für die Plattenpressenproduktion, sondern sammelten auch bereits Erfahrung in der Planung und bei dem Vertrieb von Pelletieranlagen. Vorige Woche verkündete das Unternehmen den ersten Großauftrag. Die Westervelt Company in Alabama/USA bestellte eine Anlage für eine Fertigungskapazität von 280 000 t/a. Sie soll im November 2012 in Betrieb gehen.

Ein Beitrag von: