Pipe Express verlegt Rohre schneller und umweltschonender

Schneller, preisgünstiger und umweltschonender: Mit dem neuen Verfahren „Pipe Express“ können Rohrleitungen auf einem Fünftel der bisher üblichen Breite und mit viel geringerem Aufwand verlegt werden.

Mit dem System Pipe Express wird der abgebaute Untergrund direkt zutage gefördert.

Foto: Herrenknecht

Geothermische Kraftwerke spielen bei der Energieerzeugung eine zunehmend größere Rolle. Da sie dezentral angesiedelt werden, braucht es neue Leitungen, um die aus Erdwärme erzeugte Energie zu den Verbrauchern zu bringen. Neue Rohrleitungen zu verlegen, war bisher mit einem hohen Aufwand verbunden. Für das Ausheben des Grabens, die Zwischenlagerung der Erde, den Transport und das Lagern des Materials entstehen Korridore auf einer Breite von häufig bis zu 50 Metern über die gesamte Trassenlänge.

Folgen für die Umwelt reduzieren

Das ist ein erheblicher Eingriff in die Umwelt, dessen Folgen oft auch nach Jahren noch sichtbar sind. Das soll sich mit dem neuen von der Firma Herrenknecht entwickelten Verfahren „Pipe Express“ ändern. Herrenknecht ist nach eigenen Angaben der weltweit führende Hersteller von Tunnelvortriebsmaschinen. Firmensitz ist Schwanau-Allmannsweier in der Nähe von Lahr in Baden-Württemberg. Das Bundesumweltministerium fördert das neue Verfahren.

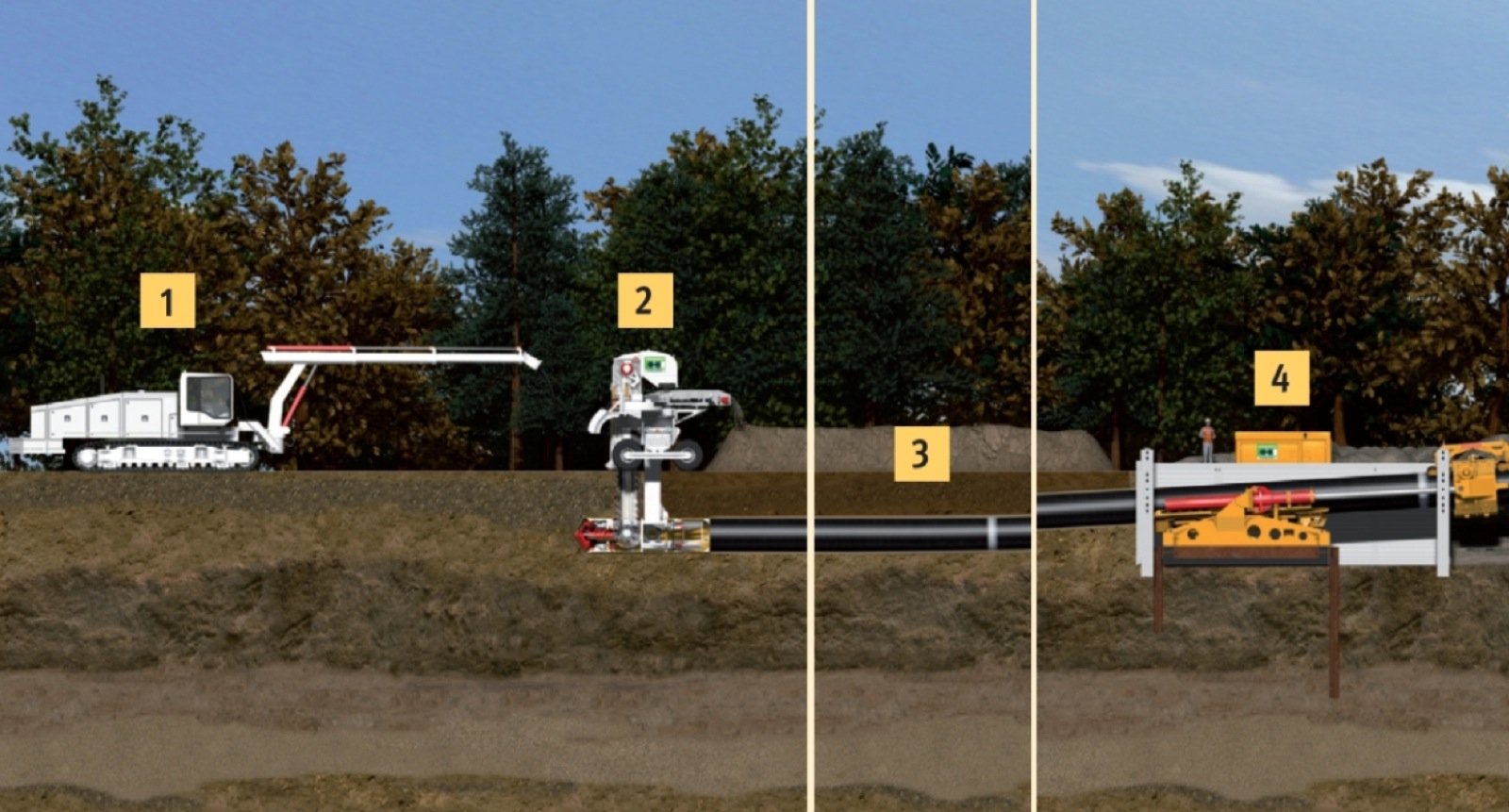

Mit bis zu 750 Tonnen Schubkraft verlegt der sogenannte Pipe Thruster in Fünf-Meter-Hüben die Pipeline in das horizontal erzeugte Bohrloch.

Quelle: Herrenknecht

Bei „Pipe Express“ bohrt sich eine spezielle Tunnelbohrmaschine mit bis zu 1,2 Metern pro Minute durch den Boden und fördert ihn direkt an die Erdoberfläche statt ihn zu verdrängen. Gleichzeitig wird die Rohrleitung aus Stahl oder Beton in das horizontal erzeugte Bohrloch gepresst. Dadurch braucht das Verfahren weniger als ein Fünftel der bisher üblichen Trassenbreite. Außerdem kann es auch ohne eine Absenkung des Grundwassers eingesetzt werden.

Fernsteuerung aus dem Operatorfahrzeug

Die gesamte Anlage besteht aus drei Teilen: einem Operatorfahrzeug, von dem aus die Anlage überwacht und gesteuert wird; einer Abbaueinheit, die den Boden löst und direkt zutage fördert und dem „Pipe Thruster“, der für den nötigen Vorschub sorgt und die Pipeline simultan in das horizontal erzeugte Bohrloch schiebt.

Das System Pipe Express auf einen Blick: Das Operatorfahrzeug (1) steuert und überwacht die Anlage. Die Abbaueinheit (2) löst den Boden und fördert ihn direkt zutage. Der Pipe Thruster (4) schiebt die Pipeline (3) gleichzeitig in das Bohrloch.

Quelle: Herrenknecht

Zur Abbaueinheit gehören ein Schneidrad, eine Fräseinheit samt Förderschnecke und ein Steuergelenk. Die Fräseinheit fräst einen schmalen Graben entlang der Trasse und transportiert gleichzeitig das abgebaute Material aus dem Tunnel direkt an die Geländeoberfläche. Dazu sind an den Kettengliedern der Fräseinheit muldenförmige Schalen angebracht, die für unterschiedliche Böden auch mit verschiedenen Abbauwerkzeugen bestückt werden können. Beispielsweise um große Gesteinsbrocken soweit zu zerkleinern, dass ein Abtransport möglich ist. Der abgebaute Boden wird am oberen Ende der Fräseinheit direkt auf ein schwenkbares Förderband und von diesem wieder in den Graben oder daneben abgeworfen.

Versorgung über Energiekette

Die Abbaueinheit wird ständig von dem Operatorfahrzeug begleitet. Dessen Fahrer steuert und überwacht die Anlage. Das Operatorfahrzeug versorgt die Abbaueinheit über eine Energiekette mit der erforderlichen elektrischen, hydraulischen und pneumatischen Energie, außerdem mit Betriebsstoffen wie Fett und Bentonit, einem Gestein aus verschiedenen Tonmineralien. Während die Pipeline verlegt wird, steuert der Fahrer Höhenlage, Geschwindigkeit und weitere logistische Parameter. Beginnt der Pipe Thruster alle fünf Meter mit dem Zurücksetzen der Klemmeinheit, ist der Vortrieb kurz unterbrochen und der Operator setzt das Fahrzeug um eine weitere Hublänge nach vorn.

Ein Beitrag von: