Qualitätssicherung rückt in die Produktion

Das Beispiel der Autobauer lehrt die Industrie

Rund 1,3 Mio. Fahrzeuge weltweit, davon allein 290 000 in Deutschland, musste jüngst BMW in die Werkstätten zurückbeordern. Betroffen waren die 5er- und 6er-Reihen der Baujahre 2003 bis 2010. „Eine Batteriekabelabdeckung im Kofferraum kann in sehr seltenen Fällen nicht korrekt montiert sein“, teilte der Konzern in München mit. Dies könne schlimmstenfalls sogar zu einem Brand führen.

Kein Einzelfall, weiß Roland Jochem, Professor für Qualitätswissenschaft am Institut für Werkzeugmaschinen und Fabrikbetrieb der TU Berlin. Jochem berichtet von Gewährleistungskosten in der Größenordnung von 5,2 Mio. € täglich bei einem durchaus erfolgreichen Hersteller. Oftmals entstünden die aus der Automobilindustrie bekannten Probleme bereits in der Lieferkette. Sein Fazit: „Ungelöste Qualitätsprobleme sind Wertvernichter.“

Qualitätssicherung beginnt während der Produktion

„Rückrufaktionen können wir uns nicht erlauben“, heißt es auch beim Geschäftsbereich Medizintechnik der Ceramtec, Plochingen. Um Fehlerkosten zu reduzieren, vertraut man hier auf Fertigungsmesstechnik. Für Uwe Kemmer, Produktionsleiter in diesem Bereich, bietet sich dadurch die Möglichkeit, „Prozessverbesserungen aus der Datenanalyse zu ermitteln und Fehler im Prozess detailliert zu untersuchen und abzustellen“. Dazu verwendet die Ceramtec Qualitäts- und Produktionsmanagementsysteme von IBS, Höhr-Grenzhausen.

Zunehmend versorgt auch die Automobilindustrie – Fahrzeughersteller wie Zulieferer – IT-Systeme in Echtzeit mit qualitätsrelevanten Daten, um Probleme frühzeitig zu erkennen. Lösungen liegen etwa im MES-Umfeld, wie die Fachmesse für Qualitätssicherung Control vorige Woche in Stuttgart zeigte.

In diesem Sektor stellte dort etwa die Innotec, Schwelm, einen MES-Leitstand vor, der Geschäftsprozesse abbildet und den Produktionsverantwortlichen webbasiert Kennzahlen zu deren Visualisierung, Analyse und Überwachung zur Verfügung stellt. „Dies dient der ganzheitlichen Betrachtung der qualitäts- und produktionsrelevanten Geschäftsprozesse“, erklärte Petra Wittmann von der Innotec Systemtechnik auf der Control.

Flächendeckend will künftig die Aluminium Féron, Düren, das MES-System einführen. Der Spezialist für die Beschichtung und Kaschierung bahnförmiger Materialien und Veredler von Aluminium-, Edelstahl-, Kupfer- und Kunststofffolien sowie Papieren erhofft sich die Echtzeitüberwachung der Prozessdaten, die Betrachtung des Workflow über die gesamte Wertschöpfungskette sowie die Rückverfolgbarkeit der Prozesse und Materialflüsse. „Das MES hilft uns, stetige Verbesserungen in Bezug auf Zeit, Effizienz und Qualität zu erzielen – heute allesamt entscheidende Faktoren der Wettbewerbsfähigkeit in weiten Teilen der Industrie“, erklärte die Projektleiterin bei Féron.

Schwerpunkt der Control: IT-gestützte Qualitätssicherung

Einen Schwerpunkt der diesjährigen Control bildete die Grundlage IT-gestützter Prüftechnik: Messtechnik. Auf einer Sonderschau zum berührungslosen Messen nahmen industrielle Bildverarbeitung und optische Mess- und Prüftechnologien Schlüsselrollen im Hinblick auf die fortschreitende Automatisierung der Qualitätssicherung ein.

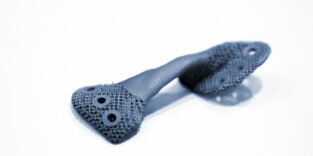

Beispielhaft präsentierte der Lokalmatador, das Fraunhofer Institut für Produktionstechnik und Automatisierung IPA, Stuttgart, dreidimensionales Messen für das gesamte Bauteilspektrum. Die Entwicklungen und Systeme des IPA befassen sich mit der Qualitätssicherung von Hightechmaterialien und Leichtbaustrukturen mittels Bildverarbeitung und optischer Mess- und Prüftechnik. Leichtbaustrukturen sind häufig die treibende Kraft für industrielle Produktentwicklungen, ermöglichen sie doch Designfreiheit, Gewichtseinsparungen und anforderungsorientierten Materialeinsatz.

Schon lange ist dies auch den Ingenieuren der Automobilindustrie klar. Der Zwang zur nachhaltigen Reduzierung der CO2-Emissionen hat dort zur Entwicklung von gewichtsreduzierten Aluminiumkarosserien geführt. Das Schweißen von Aluminium ist im Vergleich zu anderen Metallen allerdings nach wie vor problematisch: Die Oxydschicht und die niedrigen Schweißtemperaturen erschweren die Herstellung von Schweißnähten, die dann auch noch den Sicherheitsstandards entsprechen.

Ein von den Ingenieuren der Ehr, Pforzheim, entwickelter Sensor ermöglicht nun die berührungslose und zerstörungsfreie Prüfung von Schweißnähten. Der Sensor prüft sowohl die 3-D-Schweißnahtgeometrie als auch die 2-D-Oberflächenbeschaffenheit solcher Nähte. Das System wurde insbesondere zur Prüfung von Aluminiumschweißnähten entwickelt, da hier die produktionstechnischen Anforderungen besonders hoch sind. Der neue Sensor ermöglicht zudem eine direkte Montage am Roboter und erlaubt eine Fertigungsgeschwindigkeit von bis zu 300 mm/s.

Röntgen- und Tomografiegeräte in der Qualitätssicherung

Neuerungen gab es auch auf dem Gebiet der Röntgen- und Tomografiegeräte. Die Shake SHR aus Bordesholm etwa präsentierte in Stuttgart ein Gerät zur schnellen und hochgenauen Messung und Darstellung von Außen- und Innenkonturen von Strukturbauteilen. Das Gerät verfügt über eine Röntgenstrahlquelle mit neuartiger Gittersteuerung.

Für die bildgebende Material- und Beschichtungsprüfung wurde von Winterthur Instruments ein kompaktes Messgerät auf Basis der aktiv angeregten Thermografie entwickelt, das sich zur Materialprüfung im industriellen Umfeld eignet. Einsatzgebiete sind etwa die Erkennung von Delaminationseffekten in Kohlenstofffaser-Verbundwerkstoffen, die Rissdetektion, die Messung von Beschichtungseigenschaften oder die Erkennung von Kurzschlusskanälen in Solarzellen.

Ein Beitrag von: