Roboter tauchen im Meer, um Schweißnähte von Windrädern zu prüfen

Offshore-Windkraftanlagen sind enormen Belastungen ausgesetzt: Wind, Wellen und Salzwasser rütteln an Masten und greifen die Schweißnähte der Fundamente an. In regelmäßigen Abständen werden diese Schweißnähte aufwendig von Tauchern auf Mängel untersucht. Jetzt sollen das Roboter übernehmen. Und die sollen auch noch schneller und zuverlässiger sein.

Sturm zieht auf: Offshore-Windkraftanlagen sind enormen Kräften von Wind und Wellen ausgesetzt. Deshalb müssen die Schweißnähte häufig überprüft werden. Das geschieht unter Wasser sehr aufwendig durch Taucher. Jetzt haben Fraunhofer-Forscher einen Roboter und ein Sensorsystem entwickelt, das diese Aufgabe übernehmen könnte.

Foto: Matthias Ibeler/Doti/Stiftung Offshore Windenergie

Windkraftanlagen auf Hoher See sind enormen Kräften ausgesetzt. Die Wellen peitschen gegen die Masten, der Wind rüttelt an den Rotoren. Da ist es besonders wichtig, dass das Fundament der stark belasteten Anlagen keine Schwächen zeigt, zumal das Fundament im aggressiven Salzwasser steht.

Schweißnähte an den Fundamenten sind Schwachstellen

Besonders gefährdet sind die Schweißnähte der Fundamente, dort können sich Risse bilden. Deshalb tauchen regelmäßig ausgebildete Taucher in die Tiefe und untersuchen diese Fundamente.

Für die Fundamente von Offshore-Anlagen werden jeweils drei verschweißte Stahlrohre zu einem Tripod zusammengesetzt und auf dem Meeresboden verankert. Darauf steht dann die eigentliche Windkraftanlage. Im Bild wird eines der Stahlrohre eines Tripods im Meer versenkt. Diese Rohre sind konventionell verschweißt und unter Wasser den Belastungen des Salzwassers ausgesetzt.

Quelle: Detlef Gehring/Stiftung Offshore Windenergie

Das ist enorm aufwendig: Zunächst müssen die Taucher die zu untersuchende Schweißnaht von Algen und Muscheln befreien. Dann legen sie ein elektromagnetisches Feld an und geben Eisenspäne darauf. Ein eventueller Riss verrät sich bei diesem Verfahren sofort, weil sich die Eisenspäne dort anlagern. Denn an dieser Stelle dringt das angelegte elektromagnetische Feld verstärkt nach außen.

Prüfung kann einen ganzen Tag dauern

Diese Prozedur ist nicht nur anstrengend, sie ist auch zeitintensiv. So eine Prüfung dauert schon mal einen ganzen Tag. Forscher des Fraunhofer-Instituts für Keramische Technologien und Systeme IKTS in Dresden haben in Kooperation mit verschiedenen Industriepartnern einen Roboter entwickelt, der künftig diese Arbeit übernehmen kann. Der neue Kumpel heißt ROV, was eine Abkürzung für Remote Operating Vehicle ist.

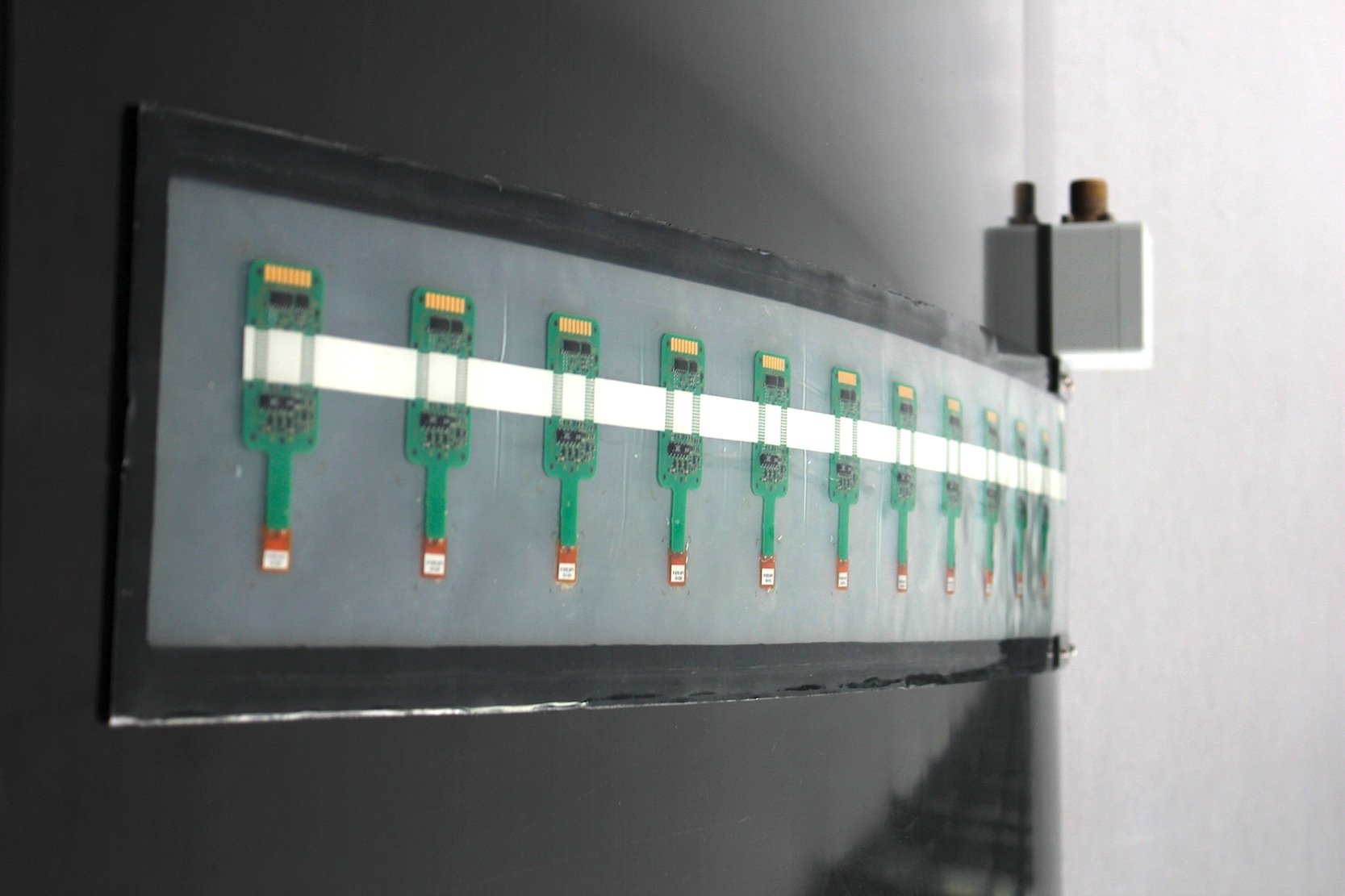

Mit dieser Sensormanschette lassen sich Risse beispielsweise in den Schweißnähten der Fundamente von Offshore-Windanlagen aufspüren.

Quelle: Fraunhofer IKTS

„Das Herzstück bildet eine Sensormanschette, die um die Schweißnaht gelegt wird und über die Anlagenlebensdauer dort verbleibt“, erläutert IKTS-Projektmanager Andreas Schnabel. Diese Manschette besitzt Sensorelemente, die in Abständen von etwa fünf Zentimetern wie an einer Perlenschnur aufgereiht sind. Damit lassen sich Ausmaß und Tiefe eines Risses in der Schweißnaht bestimmen. Das war mit den Eisenspänen unmöglich. Dazu kommt: Mit dem ROV ist eine Schweißnahtprüfung nach nur zehn Minuten abgeschlossen.

UV-Wellen werden an Störstellen reflektiert

Für eine Messung muss heute noch ein Taucher runter in die tiefe See und über eine Schnittstelle ein Handgerät an die Manschette ankoppeln. In Zukunft soll der ROV auch das selbständig erledigen. Dieses Handgerät sorgt über Akkus auch für die notwendige Energie für eine Messung.

Ein erster Praxistest im Offshore-Windpark Baltic 1 war erfolgreich. Der Roboter erkannte in einem auf dem Grund der Ostsee liegenden Rohr die künstlich zugefügten Risse.

Quelle: Fraunhofer IKTS

Reihum sendet jeweils eines der Sensorelemente in der Manschette Ultraschallwellen in die Schweißnaht hinein. An Störstellen werden diese UV-Wellen reflektiert. Die anderen Sensoren detektieren diese Reflexionen. Es entsteht ein Bild, ganz ähnlich einer Computer-Tomographie. Der Prüfer der Offshore-Anlage erhält ein Bild der Schweißnaht, auf dem die vorhandenen Fehlstellen je nach Relevanz farbig markiert sind.

Präsentation auf der Hannover Messe

Ein erster Praxistest im Offshore-Windpark Baltic 1 ist jetzt erfolgreich verlaufen. Die Forscher des IKTS fügten einem verzweigten Metallrohr einen 0,9 mm breiten, 45 mm langen und 7 mm tiefen Riss zu und brachten es auf den Meeresgrund der Ostsee in 18 m Tiefe. Der ROV funktionierte tadellos und erkannte diesen Riss.

In fünf Jahren soll das automatische Prüfsystem zertifiziert und per Roboter einsatzbereit sein. Auf der Hannover Messe vom 25. bis zum 29. April präsentieren die Wissenschaftler ihren ROV in der Halle 2 am Stand C16/C22.

Die Fundamente bestehen aus Beton und Stahl, sind aber innen hohl. Dadurch lassen sie sich einfach per Schlepper an ihren Standort bringen. Erst vor Ort werden sie mit Wasser gefüllt und stehen dann stabil auf dem Meeresgrund.

Quelle: Seatower

Sie interessieren sich für Fundamente von Offshore-Anlagen? Dann ist der Bericht über Fundamente besonders spannend, die einfach nur auf dem Meeresboden abgestellt werden. Solche Fundamente werden im Ärmelkanal vor der Küste der Normandie eingesetzt.

Ein Beitrag von: