Schutzschicht aus Kupfer lässt sich immer wieder erneuern

Bei der Herstellung von Leiterplatten für elektronische Geräte entstehen hohe Schäden durch Verschleiß. Saarbrücker Wissenschaftler haben ein Verfahren entwickelt, mit dem sich eine immer wieder erneuerbare Schutzschicht aufbringen lässt.

Christian Selzner und Dominik Britz zeigen die kupferbeschichtete Titanklammer.

Foto: bellhäuser/das bilderwerk

Einsparungen im Millionen-Euro-Bereich verspricht eine Innovation, die jetzt mit dem Deutschen Kupferpreis ausgezeichnet worden ist. Sie verhindert, dass Klammern, die Leiterplatten für Smartphones und andere elektronische Geräte halten, schon nach kurzer Zeit ausgetauscht werden müssen, weil der durchfließende Starkstrom sie schädigt. Da die Klammern aus teuren Werkstoffen wie Titan bestehen, ist der Schaden immens.

Oberflächenschäden an den Klammern heilen aus

Eine Forschergruppe an der Universität des Saarlandes hat jetzt eine Lösung gefunden, die Oberflächenschäden an den Klammern immer wieder ausheilen lässt, ohne dass ein menschlicher Eingriff nötig ist. „Es ähnelt dem Heilungsprozess bei Verletzungen der menschlichen Haut“, sagt Frank Mücklich, Professor am Lehrstuhl für Funktionswerkstoffe der Universität des Saarlandes, der das Entwicklerteam leitet.

Leiterplatten bestehen aus Kunststoff, auf dem sich feine Linien aus Kupfer befinden. Diese verbinden die elektronischen Bauteile, die darauf festgelötet werden. Die Platten werden in einem mehrstufigen Verfahren hergestellt. Als erstes werden sie durch einen chemischen Prozess, den das Berliner Unternehmen Atotech Deutschland entwickelt hat, hauchdünn mit Kupfer überzogen, damit die Oberfläche elektrisch leitend wird. Das ist notwendig, weil in einem galvanischen Prozess weiteres Kupfer abgeschieden werden muss, um die benötigte Schichtdicke zu erreichen.

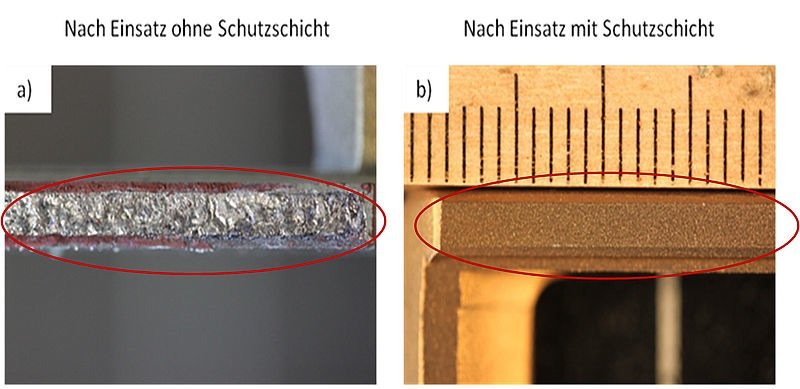

Die Titanklammer links mit herkömmlicher Abnutzung und rechts mit selbstheilender Kupferbeschichtung.

Quelle: Universität des Saarlandes

Dazu wird die spätere Leiterplatte in eine kupferhaltige Säure getaucht. Eine Klammer hält sie fest. Deren Kontaktpunkte leiten einen starken Strom in die hauchdünne Kupferschicht, der durch die Säure abfließt. Der Strom lenkt Kupferatome auf die Platte, bis die gewünschte Dicke erreicht ist.

Zerstörerische Blitze

Der hohe Stromfluss zerstört schon nach kurzer Zeit die Kontakte durch Lichtbögen, das sind elektrische Entladungen, vergleichbar den Blitzen bei einem Gewitter. Die Saarbrücker Materialwissenschaftler untersuchten die Schäden. Sie fanden heraus, dass es keine Werkstoffe gibt, die diese enorme Belastung aushalten. Dann hatten sie die entscheidende Idee. Sie überzogen die Klammern an den Kontaktpunkten mit Kupfer. Das hält dem Strom zwar auch nicht stand, lässt sich aber immer wieder erneuern. Das geschieht in dem Kupferbad, in dem auch Platten beschichtet werden, dazu noch im gleichen Arbeitsgang.

Weltweit gibt es rund 600 Unternehmen, die Kunststoffplatten galvanisch beschichten. Jede verwendet im Durchschnitt 200 Halterungen, haben die Saarbrücker ermittelt. Mit ihrer Innovation lässt sich also die Lebensdauer von 120 000 Bauteilen um ein Vielfaches verlängern.

Ein Beitrag von: