Weltweit erstes Fahrrad aus Metall aus dem 3D-Drucker

Ein individueller Fahrradrahmen aus Metall zum Ausdrucken? Diese Idee haben der britische Fahrradhersteller Empire Cycles und der Maschinenbauer Renishaw umgesetzt. Sie haben weltweit zum erstem Mal einen Metallrahmen im 3D-Drucker hergestellt. Der Clou: Der Rahmen ist sogar deutlich leichter als das Ursprungsmodell.

Mountainbike des britischen Herstellers Empire Bikes mit im 3D-Drucker gefertigtem Stahlrahmen: Das Fahrrad ist so stabil, dass es Belastungstests schon unbeschadet überstanden hat.

Foto: Empire Bikes

Gerade für kleine Fahrradmanufakturen könnte das neue Verfahren einen Durchbruch darstellen. Denn derzeit ist die Herstellung von Rahmen in Kleinserien teuer. Bei Designwechseln sind teilweise neue Werkzeuge notwendig, Sonderwünsche können nur per Hand umgesetzt werden. Bei dem neuen Verfahren aus England kann dagegen jeder Rahmen, ausgedruckt auf einer Maschine, ein Einzelstück nach Maß werden. Hergestellt ganz ohne teure Werkzeuge.

Entwickelt haben die Technik der englische Maschinenbauer Renishaw, der sich auf metallverarbeitete Fertigungsmaschinen spezialisiert hat, und der Fahrradhersteller Empire Cycles. Der Entwurf für das Mountainbike kam von Empire, die Maschine zum Ausdruck der Rahmenteile aus Metall entwickelte Renishaw.

Hohlteile aus Metall mit Verstärkungen

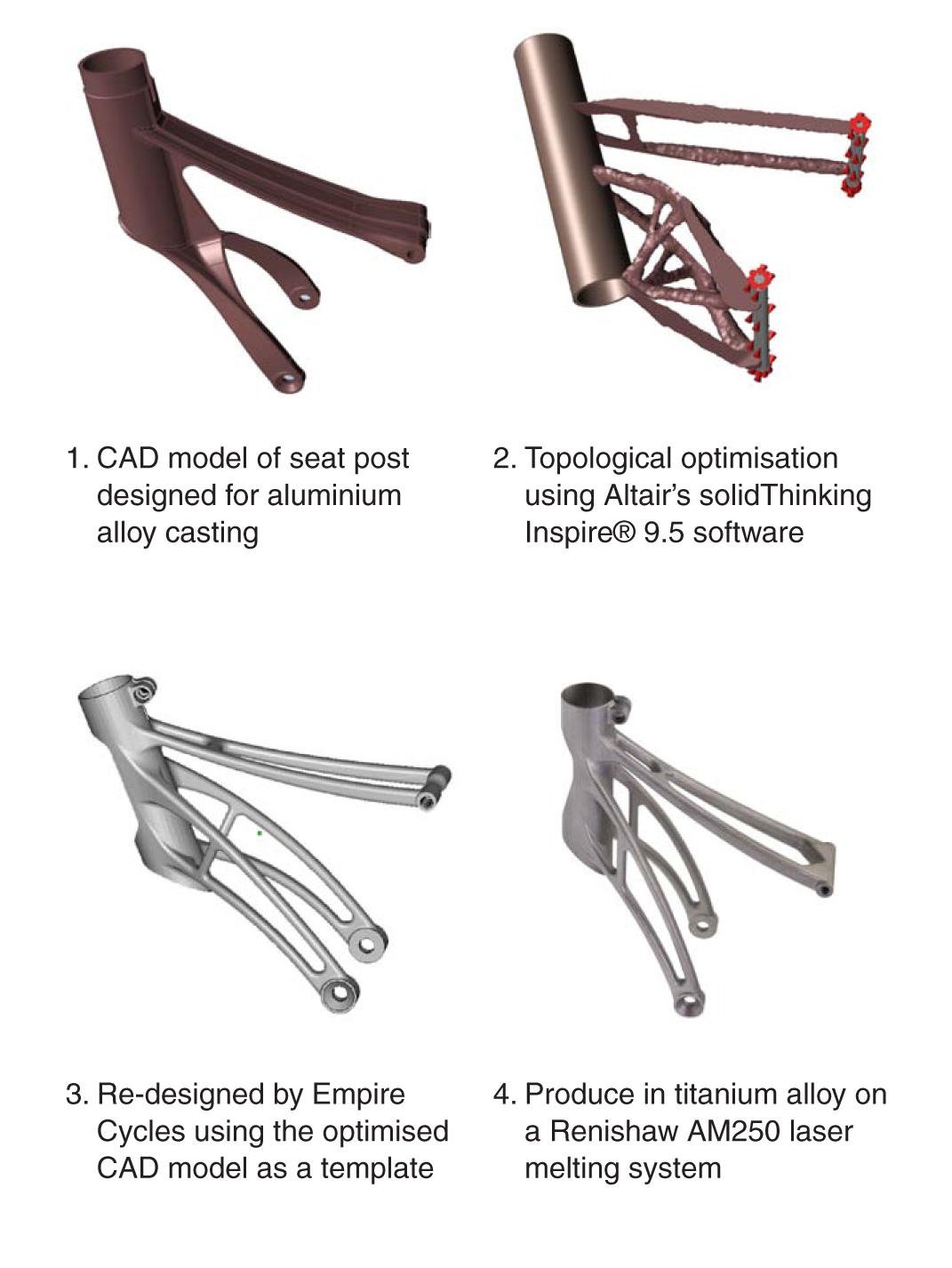

Dabei entstand der Rahmen zunächst als CAD-Modell im Computer der Fahrraddesigner, die ihre Vorlagen an Renishaw lieferten. Doch vor der Produktion setzten die Entwickler eine Software ein, die jedes Bauteil zur Gewichtsreduktion optimiert. Diese von Renishaw Topologieoptimierungssoftware genannte Technik reduziert dort das Material, wo es aus Stabilitätsgründen nicht notwendig ist. Gleichzeitig bekommen die Hohlkörper Verstärkungen und Verstrebungen, die für die nötige Stabilität sorgen.

Das MTB von Empire Bikes aus dem 3D-Drucker: Der Rahmen ist ein Drittel leichter als ein herkömmlicher Fahrradrahmen.

Quelle: Renishaw

Hergestellt wurde der Rahmen aus Metall mit einer Titanlegierung, um die notwendige Festigkeit zu erreichen. Für Titan haben sich die Entwickler entschieden, weil er sehr robust ist und eine hohe Bruchfestigkeit aufweist. Zwar ist das Material sehr teuer, doch es wir bei diesem Druckverfahren sehr sparsam verwendet. Denn Abfälle entstehen beim Ausdruck praktisch nicht.

Titanlegierung sorgt für Stabilität

Anders als beim Gießen ist die Festigkeit nach dem Drucken besonders hoch. Poröse Stellen wirken sich nicht auf den Festigungsgrad aus. Nach dem Druck der Metallteile werden die Komponenten im Ofen gefestigt. Risse, Brüche oder Rost entstehen nicht mehr, da das Titan gefestigt wird und korrosionsbeständig ist. Das Material ist nach der Norm EN 14766 geprüft worden und gilt als langlebig und korrosionsbeständig.

Die Metallteile für den Fahrradrahmen werden auf einer Metallplatte ausgedruckt.

Quelle: Renishaw

Der komplette Fahrradrahmen wird in einem Vorgang gedruckt. Dafür werden die gesamten Teile auf einer Platte positioniert. Durch die Optimierung der Bauteile wird möglichst wenig Material verwendet, so dass der Rahmen ungewöhnlich leicht geworden ist.

Ein Drittel leichter als herkömmliche Fahrradrahmen

Der Fahrradrahmen kommt mit seiner Titanlegierung auf ein Gewicht von nur 1400 Gramm. Dies bedeutet eine Gewichtseinsparung von 33 Prozent gegenüber dem gleichen Rahmen in herkömmlicher Bauweise. Alleine die Sattelstütze ist mit 200 Gramm schon 44 Prozent leichter als die Aluminiumversion, die es auf 360 Gramm brachte.

Auch wenn ein Fahrradrahmen aus Karbon noch leichter wäre, zieht Fahrradbauer Chris Williams von Empire Cycles den Stahlrahmen gerade für Anwendungen wie für ein MTB vor. „Die Haltbarkeit von Karbon kann nicht mit einem Metallfahrrad verglichen werden“, so Williams. Carbon sei ideal für Rennräder. „Aber wenn du damit einen Berg runterfährst, riskierst du eine Beschädigung des Rahmens.“

Konstruktion hat 50.000 Testzyklen überstanden

Das passiert mit dem ausgedruckten Stahlrahmen offenbar nicht. Er hat bereits 50.000 Testzyklen ohne Schaden überstanden. Er wird jetzt weiter von der Universität Swansea bei Downhill-Fahrten im Gelände und im Labor des Zertifizierers Bureau Veritas geprüft.

Entwicklung der Sattelstütze vom CAD-Modell bis zur endgültigen Form.

Quelle: Renishaw

Das neue Fertigungsverfahren lobt Williams besonders wegen seiner Flexibilität. „Das Design hat alle Vorteile einer Stahl-Monocoque-Konstruktion, wie sie für Motorräder und Autos verwendet wird, ohne dass man in teure Werkzeuge investieren muss. Das wäre für einen kleinen Hersteller untragbar.“ Zudem könne das Design ständig weiterentwickelt und verändert werden. Sogar das Signieren des Rahmens mit dem Namen des künftigen Besitzers ist kein Problem.

Ein Beitrag von: