Werkzeugbau: CAx-Prozessketten noch besser machen

Im Zeitalter von Industrie 4.0 unterstützen Computer die Planung und Auslegung von Fertigungsprozessketten. Eine Analyse zeigt, wo deutsche Maschinenbauer derzeit stehen – und wo sie noch besser werden sollten.

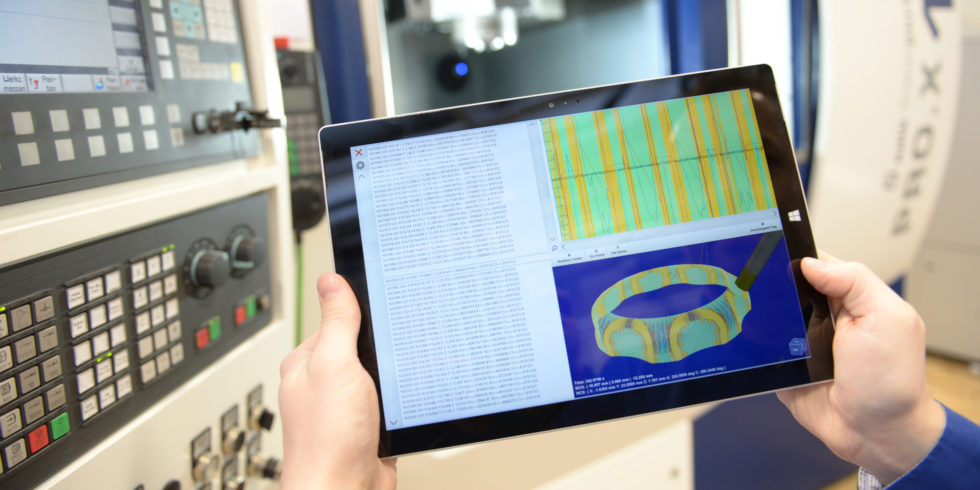

Durchgängige CAx-Prozessketten werden im Werkzeugbau künftig nötig sein, um die vielfältigen Kundenanforderungen zu erfüllen und um weltweit wettbewerbsfähhig zu bleiben.

Foto: Fraunhofer IPT

Im Werkzeugbau beherrschen moderne Technologien das Geschehen. Teilaspekte rund um Planung, Entwicklung, Gestaltung, Fertigung und Qualitätssicherung werden unter dem Begriff CAx (computer-aided x) zusammengefasst. Forscher des Fraunhofer-Instituts für Produktionstechnologie IPT und der WBA Aachener Werkzeugbau Akademie GmbH haben jetzt CAx-Prozessketten untersucht. Basis ihrer Studie war eine Umfrage unter 12 großen Werkzeugbaubetrieben. Daten des Wettbewerbs „Excellence in Production“ mit 300 Werkzeugbaubetrieben kamen noch hinzu. Das Spektrum reicht von Spritzgießformen über Massivumformwerkzeuge bis zu Blechverarbeitungswerkzeugen. Forscher untersuchten Aspekte zur Durchgängigkeit und Effizienz von CAx-Prozessketten.

Software: CATIA steht hoch im Kurs

Zuerst ein Blick auf die Software. Bei Konstrukteuren war laut Umfrage CATIA (Computer Aided Three-Dimensional Interactive Application) von Dassault Systèmes sehr beliebt. Sie verbrachten die meiste Zeit (47 % aller Personenstunden) vor diesem CAD-System. CATIA unterstützt die Erstellung dreidimensionaler Modelle sowie die Ableitung zweidimensionaler Zeichnungen. Zusatzmodule für weitere Funktionen wie Kabelbaumkonstruktion, Composite Design, NC-Programmierung, u.a. sind erhältlich. NX, ein interaktives System von Siemens PLM Software, ist an mehr Arbeitsplätzen im Einsatz, nämlich bei 58 % aller Betriebe. Die Mitarbeiter verbringen jedoch deutlich weniger Personenstunden (14 %) damit. NX hat ein komplexes Lizenzmodell. Es beinhaltet Funktionen zum Computer Aided Design (CAD), Computer Aided Manufacturing (CAM) bzw. zum Computer Aided Engineering (CAE). Sie können nur verwendet werden, falls das entsprechende Leistungspaket erworben wurde.

Datenaustausch: Standards nur teilweise vorhanden

IT-Systeme haben auch ihre Schwächen. Die Forscher berichten, es gebe derzeit kein priorisiertes Format zum Datenaustausch. Ohne Standards wird die Vernetzung verschiedener Abteilungen einer Firma entlang der CAx-Prozessketten schwierig. Gerade im internen Bereich seien Standards zu Formaten und Schnittstellen erforderlich.

Es gibt aber auch gute Nachrichten. Beim Datenaustausch mit Kunden und Zulieferern hat sich das „STEP“-Format (Standard for the Exchange of Product model data) für Produktdaten durchgesetzt. Es umfasst sowohl physische als auch funktionale Aspekte eines Produktes. Mehr als 80 % der befragten Unternehmen arbeiten mit „STEP“.

Fehlersuche: Hilfreiche Simulation

Defizite bestehen laut der Untersuchung auch bei Simulationssystemen, um frühzeitig Fehler in der Werkzeugkonstruktion zu finden. Nur 22 % aller befragten Firmen simulieren die Werkzeugkinematik und 43 % machen von Prozesssimulationen Gebrauch. Hier sehen die Autoren ungenutzte Potenziale zur Werkzeugoptimierung bzw. zur Prozessverbesserung.

Reparaturprozesse – die Grenzen von CAx

Laut Fraunhofer IPT stoßen Firmen aus dem Werkzeugbau bei CAx-Prozessketten auch an ihre Grenzen. Das ist bei Reparaturen mit Prozessen, die aufeinander aufbauen, der Fall. Manuelle Anpassungen des Workflows an Produkte, Schadensfälle und Störgrößen verschlingen viel Zeit. Und die Entwicklung von Spezialsoftware als Alternative sprengt den Kostenrahmen.

Als Lösung hat das Fraunhofer IPT ein „CAx-Framework“ entwickelt. Es lässt sich recht einfach mit diversen Softwaremodulen verknüpfen. Mit der workflowbasierten Programmierung steht Anwendern ein Tool zur Verfügung, um entlang der Prozesskette Lösungen für Spezialfälle zu entwickeln. Ein Beispiel: Die Teilprozesse „Laserauftragschweißen“ und „Fräsen“ lassen sich im Framework zu einer durchgängigen CAx-Prozesskette verbinden.

Konkurrenzfähig bleiben

Bleibt als Fazit: CAx-Prozessketten bieten dem Werkzeugbau etliche Vorteile, um effizient zu arbeiten und um konkurrenzfähig zu bleiben. Denn der Druck wächst. Durch die Globalisierung treten neue Wettbewerber aus außereuropäischen Ländern auf, die mit signifikant niedrigeren Lohn- und Maschinenstundensätzen Werkzeuge herstellen. Außerdem fordern Kunden kürzere Durchlaufzeiten als früher, um kürzere Lebenszyklusdauern zu realisieren. Deshalb sollten den Autoren zufolge alle Rahmenbedingungen von CAx-Prozessketten optimal gestaltet werden.

Mehr unter:

- Sensor „hört“ Fehler in Anlagen und Maschinen

- Mensch und Roboter kommen sich am Arbeitsplatz immer näher

Ein Beitrag von: