Werkzeugmaschinen offenbaren Stromsparpotenzial

Durch eine effizientere Auslegung von Werkzeugmaschinen ließen sich in der Produktion bis zu 30 % Energie einsparen, das zeigen die Ergebnisse von Forschungsprojekten, die in diesem Herbst zu Ende gegangen sind. Ziel der Untersuchungen war es, Einsparpotenziale für eine Optimierung der Werkzeugmaschinen zu finden, die durch ihren hohen Energieverbrauch in die Schusslinie der EU-Kommission geraten sind.

Energieeffizienz: Bei Werkzeugmaschinen gibt es enormes Stromsparpotenzial.

Werkzeugmaschinen arbeiten sehr energieintensiv: Eine durchschnittliche Dreh-, Fräs- oder Schleifmaschine erzeugt jährlich indirekt so viel CO2 wie zehn Pkw. Energie und Medien verursachen bis zu 40 % der Betriebskosten einer Maschine. Das soll sich ändern. Mit einer Art Selbstverpflichtung wollen die europäischen Maschinenbauer regulatorischen Vorgaben aus Brüssel zuvorkommen.

„Bislang gab es nur konzeptionelle Ansätze mit Berechnungsbeispielen und Annahmen, aber keine objektiven Zahlen, mit welchen Maßnahmen man die Energieeffizienz der Werkzeugmaschinen steigern könnte“, erläutert Detlev Hagemann vom Verein Deutscher Werkzeugmaschinenfabriken (VDW) das Problem.

Ressourceneffiziente Werkzeugmaschinen: Hauptspindel verbraucht besonders viel Energie

Mit den Ergebnissen aus den Forschungsprojekten, die im Rahmen der Entwicklung ressourceneffizienter Produktionstechnologien durchgeführt wurden, sei es nun erstmals gelungen, konkrete Stellhebel mit exemplarisch ausgeführten Änderungen und Neuentwicklungen für eine Erhöhung der Energieeffizienz von Werkzeugmaschinen zu benennen.

Besonders hoch ist der Energiebedarf der Hauptspindel, des Herzstücks einer jeden Werkzeugmaschine. Sie verbraucht nicht nur viel Strom, sondern benötigt für ihren Betrieb zusätzlich Druckluft und Kühlleistung. Das Verbundprojekt „Energie MSP“ (Energiebedarfsoptimierte Motorspindel und angepasster elektrischer Antriebsstrang) hat sich daher auf Einsparmöglichkeiten für diese wichtige Baugruppe konzentriert. Das Ergebnis: Vor allem der Aufbau des Spindelmotors und die Stromspeisung der Antriebe bieten ein großes Potenzial, die Effizienz zu erhöhen.

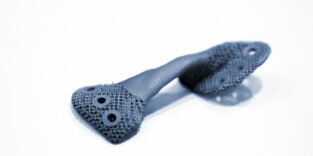

So könnten z. B. Komponentenhersteller durch Einsatz von Leichtbaumaterialien das Gewicht der Spindeln reduzieren. Dies spart nicht nur Energie beim Beschleunigen und Bremsen, sondern führt auch bei den Vorschubachsen zu einer höheren Energieeffizienz. „Die Festigkeit und Temperaturbeständigkeit von Faser-Kunststoff-Verbundmaterialien steigert darüber hinaus die Bearbeitungsgenauigkeit der Spindel“, nennen die an dem Projekt beteiligten Forscher der TU Darmstadt einen weiteren Vorteil solcher Lösungen.

Weitere Stromfresser sind Komponenten der Werkzeugmaschinen wie die Kühlschmiermittel (KSS)-Zufuhr und -aufbereitung, das Hydrauliksystem, Kühlsystem und der Asynchronmotor für den Spindelantrieb. Deren Energieverbrauch und entsprechende Optimierungsmöglichkeiten haben Mitarbeiter des Werkzeugmaschinenlabors (WZL) in Aachen im Rahmen des „Ewotek“-Verbundprojekts (Effizienzsteigerung von Werkzeugmaschinen durch Optimierung der Technologien zum Komponentenbetrieb) untersucht.

Das Ergebnis: Diese Komponenten verursachen alleine mehr als zwei Drittel des Gesamtenergieverbrauchs einer Werkzeugmaschine. Durch eine energieeffiziente Regelung und Nutzung dieser Aggregate könnten rund 30 % der bislang verbrauchten Energie eingespart werden.

Effizienzsteigerung von Werkzeugmaschinen durch Anpassung der Kühlschmiermittel-Versorgung

Ausgehend von der Analyse des Energieverbrauchs von Werkzeugmaschinen und ihrer Komponenten für verschiedene Betriebszustände und Einsatzgebiete haben die Projektteilnehmer unterschiedliche Optimierungsmöglichkeiten sowohl für den Verbrauch der Gesamtmaschine – beispielsweise durch einen abgestuften Standby-Betrieb – als auch für einzelne Komponenten wie z. B. die Kühlschmiermittel-Versorgung aufgezeigt.

Letztere ist in der Regel für maximal auftretende Anforderungen ausgelegt, sodass ein Großteil des Schmiermittels bei den überwiegenden Fertigungsaufgaben gar nicht benötigt wird und über einen Bypass zurück in den Tank fließt. „Durch Einsatz einer drehzahlvariablen Hochdruckpumpe könnte die Zufuhr des Kühlschmierstoffs an den tatsächlichen Bedarf angepasst werden, wodurch sich die Leistungsaufnahme der Hochdruckpumpe um bis zu 45 % reduzieren ließe“, skizziert David Jasper, Mitarbeiter des WZL, eine mögliche Lösung.

Eine weitere Optimierungslösung gilt dem Hydraulikaggregat. Haupt-Energieverbraucher war im Projekt eine 200-bar-Axial-Verstellkolbenpumpe, die künftig komplett wegfallen könnte. Die Projektpartner von Bosch Rexroth nutzen in der Demonstrationsmaschine eine für das Werkzeugspannsystem und den Palettenwechsler vorhandene 60-bar-Pumpe. Deren Druck wird über einen Druckübersetzer (Booster) auf die benötigten 200 bar erhöht.

Durch diese Maßnahme reduziert sich die Leistungsaufnahme des Hydraulikaggregates um rund 60 % im Maschinenzustand „fertigungsbereit“. Gleichzeitig verringert sich der Leckage- und Steueröl-Volumenstrom um 80 %.

Energieeffiziente Werkzeugmaschinen: Anwender scheuen derzeit noch die Mehrkosten für die Anschaffung

Bis diese Lösungen den Weg in die Praxis finden, wird es jedoch noch eine Zeit dauern und ein Umdenken bei der Bewertung von Investitionen stattfinden müssen. Die Technik sei zwar vorhanden oder werde von den Projektpartnern zur Serienreife weiterentwickelt, doch die Anwender seien bislang nur selten bereit, den Mehrpreis für die energieeffizientere Technik zu bezahlen, weiß Verbundprojektkoordinator Thomas Dorn, Leiter Entwicklung Arbeitseinheiten und Vorschubantriebssysteme bei der Gebr. Heller Maschinenfabrik in Nürtingen, aus Gesprächen mit Kunden.

Ähnliche Erfahrungen hat Nikolaus Harraßer, Abteilungsleiter Konstruktion und Entwicklung der Firma Knoll, gemacht. Der Hersteller von Kühlschmiersystemen in Bad Saulgau hat frequenzgesteuerte Pumpen für die Kühlschmiermittel-Versorgung in Werkzeugmaschinen seit Längerem im Programm, doch aufgrund des höheren Preises hätten Werkzeugmaschinenhersteller diese ihren Kunden bislang kaum angeboten. Erst die Zusammenarbeit im Ewotek-Projekt habe dazu geführt, dass Index die energiesparende Technik künftig standardmäßig und Heller zumindest als Option anbieten werden.

Ein Beitrag von: