Das neue Dach des Airbus A380

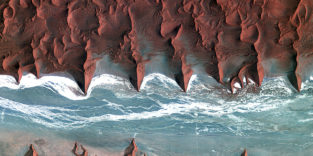

Das Kompositmaterial Glare, aus dem ein großer Teil der Außenhaut des Fliegers gefertigt wird.

Wie viele Hallen, in denen Flugzeuge oder Flugzeugteile hergestellt werden, wirkt die nagelneue Halle von Stork Aerospace am Stadtrand von Papendrecht, südlich von Rotterdam, fast menschenleer. „So ist das nun mal in Hallen, in denen von wenigen Menschen große Strukturen gefertigt werden“, erklärt Maarten D. van Mourik.

In der Halle in Papendrecht entsteht ein Schlüsselelement für den neuen Riesen-Airbus A380: seine oberen Rumpfschalen. Erstmals verzichtet Airbus bei der Außenhaut seiner Flugzeuge teilweise auf Aluminium und setzt auf ein Sandwich-Laminat namens Glare (glass-fiber reenforced aluminium). „Wir sind schon stolz darauf“, so van Mourik, „dass wir als Zulieferer für dieses Produkt ausgewählt wurden.“ Van Mourik ist bei Stork dafür verantwortlich, dass die Glare-Produktion im industriellen Maßstab einwandfrei läuft.

Glare ist ein Material, das aus mehreren Lagen von nur 0,3 mm dünnen Aluminiumblechen, Klebe- und Glasfaserfolien besteht. Über die Ausrichtung der Glasfasermatten lassen sich Eigenschaften des Laminats optimieren, etwa seine Zug- oder Schlagfestigkeit.

Die Aluminiumbleche werden in Papendrecht auf gut 1,5 m breiten Rollen angeliefert. Im ersten Arbeitsgang werden sie abgewickelt und von speziellen, ebenfalls von Stork entwickelten Maschinen zugeschnitten. Die zugeschnittenen Alubleche, Sheets genannt, können bis zu 11 m lang sein.

Dann werden die Sheets eloxiert, um sie gegen Korrosion zu schützen, schließlich wird ein Grundierungsmittel für den Klebstoff aufgetragen. Die zugeschnittenen und bearbeiteten Sheets werden wieder aufgerollt. In einer Kunststoffhülle verpackt, hängen sie wie Kleidersäcke in einer Trockenreinigung an einem 750 m langen Laufband mit 4000 Haken. Je nach Bedarf werden die benötigten Sheets im nächsten Arbeitsschritt herangefahren.

Im Reinraum werden sie Schicht um Schicht von Hand in die Formen der Rumpfschalen eingepasst. Aus den Sheets und den am computergesteuerten Schneidetisch zugeschnittenen Glasfasermatten und Klebefolien wird so das jeweilige Segment der Airbus-Außenhaut aufgebaut. Diese Segmente werden Panels genannt.

Während die vorhergehenden Arbeitsgänge weitgehend automatisiert ablaufen, ist der Aufbau dieser Panels in der Form Handarbeit. „Das wird“, so van Mourik, „auch in Zukunft so bleiben.“ Computergesteuerte Lasersignale, von oben auf die Form projiziert, geben den Arbeitern die Ausrichtung der Glasfasermatten und Aluminiumsheets in der Form vor.

Die ausgelegte Form kommt in einen Autoklaven von den Ausmaßen eines kleinen Fußgängertunnels. Hier werden die Panels bei Drücken bis zu 11 bar und Temperaturen bis zu 180° C verbacken.

Ein Panel ist an seiner dünnsten Stelle nur 1,73 mm dick und besteht aus nur fünf Schichten, drei Aluschichten und dazwischen die Glasfasern. Doch innerhalb eines Panels kann die Dicke durchaus variieren, abhängig davon, wo dieses Segment beim Airbus eingesetzt wird. So ist die Außenhaut an den Fenster- und Türrahmen, wo besonders starke Kräfte auftreten, bis zu 15 Lagen (18 mm) dick. Ein spezielles patentiertes Verfahren, die Aluminiumbleche und Glasfasern samt der Klebefolie zu schichten, der so genannte Splice Process, macht nahezu beliebige Dicken und Übergänge von dünneren zu dickeren Sektoren innerhalb eines Panels möglich.

Bis zu vier Stunden werden die Panels im Autoklaven gebacken. Im nächsten Schritt werden die Fenster und Türensegmente herausgeschnitten und ein Teil der Panels wird noch einmal in den Autoklaven geschickt, um zusätzliche Verstärkungselemente, so genannte Stringer, aufzubringen. Zuletzt wird eine schützende Grundierung aufgetragen.

Schließlich werden die Panels mittels Ultraschall auf Fehler untersucht. Dabei wird jeder Quadratmillimeter abgetastet, was bei den bis zu 35 m2 großen Panels bis zu 16 Stunden dauern kann. „Wenn wir erst einmal die Zuverlässigkeit unserer Produktion nachgewiesen haben,“ so van Mourik, „werden wir nicht mehr jedes Panel so detailliert untersuchen müssen.“

Stork Aerospace hat sich die Glare-Produktion patentrechtlich wasserdicht abgesichert, obwohl auch Airbus als Hersteller des A380 ein Interesse daran hätte, Glare in eigener Regie herzustellen. Um mit Airbus ins Geschäft zu kommen, musste Stork sich jedoch bereit erklären, Airbus eine Lizenz zur Glare-Produktion zu erteilen. Der Flugzeughersteller wollte im Krisenfall nicht allein von Stork abhängig sein.

So werden fünf der insgesamt 27 Panels, die in jedem Airbus A380 verbaut werden, im Airbus-Werk in Nordenham bei Bremerhaven gefertigt. Diese 27 Panels bestehen aus insgesamt 700 Aluminiumsheets und entsprechen einer Fläche von 469 m2.

Die fertigen Panels werden in Transportkisten gepackt und mit dem LKW von Papendrecht nach Nordenham transportiert, wo sie auf die Rumpfstruktur des A380 genietet werden.

Noch ist es in der neuen Stork-Halle in Papendrecht verhältnismäßig ruhig. Doch wenn Airbus seine Produktion des A380 ab 2008 auf ein Flugzeug pro Woche hochfährt, werden in Papendrecht 100 Menschen in der Glare-Produktion arbeiten.

Glare ist eine der wichtigsten Innovationen beim Airbus A380. Glare erspart jedem der 276,8 t schweren A380 knapp 1 t Gewicht. Dabei, so van Mourik, ist das spezifische Gewicht von Glare nicht einmal niedriger als das von Aluminium. Da Glare aber vor allem durch die Ausrichtung der Glasfasermatten auf bestimmte Eigenschaften wie Materialfestigkeit hin optimiert werden kann, lässt sich auf diesem Weg Material einsparen. „Das ist der eigentliche Gewichtsvorteil von Glare.“

Zudem bietet Glare einen besseren Korrosionsschutz, da bei Korrosion nur die äußere Alu-Lage betroffen wird, und eine bessere thermische Isolation. Dennoch lässt sich Glare wie Aluminium verarbeiten.

Dass es gerade die beiden großen oberen Rumpfschalen des Airbus A380 sind, die aus Glare gefertigt werden, hat auch damit zu tun, dass in diesem Bereich vor allem Zugkräfte auftreten, auf die hin Glare optimiert wurde. Dagegen treten bei den unteren Rumpfschalen vor allem Druckkräfte auf.

Außer den oberen Rumpfschalen werden beim Airbus A380 noch die Vorderkanten des hinteren Höhen- und Seitenleitwerks aus Glare hergestellt, vor allem wegen der hohen Festigkeit des Materials. Über den Einsatz von Glare als untere Flügelabdeckung wird derzeit nachgedacht.

Die ersten Rumpfsegmente mit einem „Dach“ aus dem Glare-Laminat sind bereits zur Endmontage nach Toulouse unterwegs. Im Frühjahr 2005 wird der A380 zu seinem Erstflug abheben.WOLFGANG MOCK

Ein Beitrag von: