DLR hat Pflaster für defekte Flugzeuge entwickelt

Beschädigte Leitwerke und Karosserieteile von Autos müssen künftig nicht mehr komplett ausgetauscht werden. Die beschädigte Region wird per Laser freigelegt und durch eine Art Pflaster ersetzt, das sich durch gezielt zugeführte Wärme mit dem Bauteil nahtlos verbindet.

Beim Bau moderner Flugzeuge wird immer häufiger faserverstärkter Kunststoff eingesetzt. Das Material ist nur halb so schwer wie Stahl. Bislang müssen beschädigte Bauteile allerdings komplett ausgetauscht werden. Forscher des Deutschen Zentrums für Luft- und Raumfahrt (DLR) haben jetzt für kleinere Schäden eine Art Pflaster entwickelt.

Foto: Boris Roessler/dpa

Ähnlich wie bei Formel-1-Flitzern besteht die Fahrgastzelle eines BMW i3 – das ist das erste Serien-Elektroauto des Münchner Herstellers – aus kohlenstofffaserverstärktem Kunststoff (CFK). Die Leitwerke moderner Flugzeuge und andere Bauteile bestehen ebenfalls aus diesem Material, das um die Hälfte leichter ist als Stahl. Sie haben nur einen Nachteil: Wenn sie beschädigt werden müssen sie ausgetauscht werden. Eine Reparatur war bisher kaum möglich, weil zerrissene Fasern nicht geklebt oder auf andere Art saniert werden können.

Pflaster namens Patch besteht aus Fasern

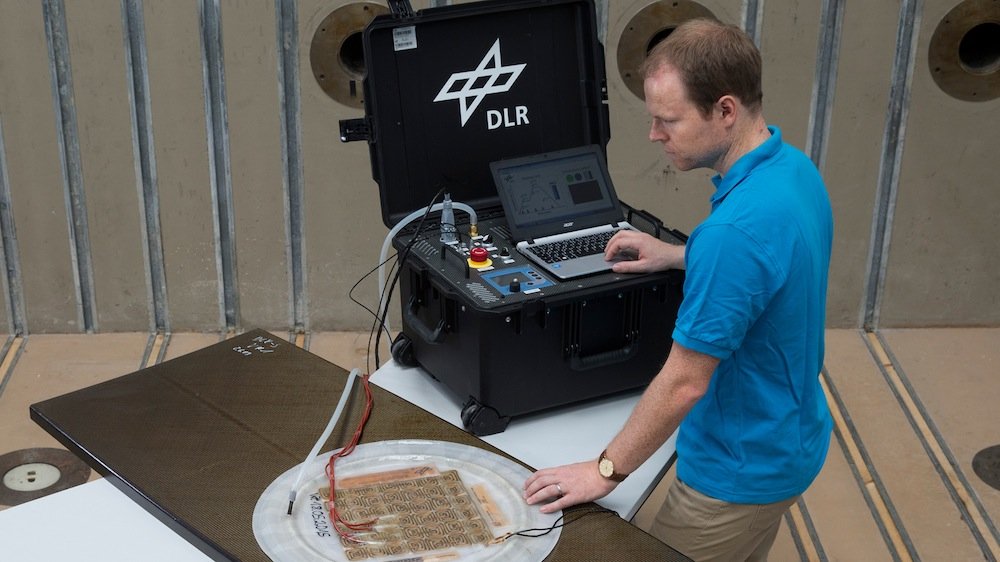

Das ist künftig anders. Forscher des Deutschen Zentrums für Luft- und Raumfahrt (DLR) haben für solche Fälle eine Art Pflaster entwickelt, Patch genannt. Der beschädigte Bereich wird mit Hilfe eines Lasers sorgfältig abgetragen. Das Pflaster besteht aus Fasern, die genauso gelegt werden wie beim ursprünglichen Bauteil, also die gleichen Kräfte aufnehmen können. Es wird auf die freigefräste Wunde gelegt und mit einer per Induktion, also durch ein elektromagnetisches Feld, erwärmten Stahlplatte, die die gleiche Form wie das Pflaster hat, angepresst. Dadurch verbindet es sich innig mit dem Untergrund und den Rändern.

Vorzeitige Entsorgung soll vermieden werden

Das Ziel der DLR-Wissenschaftler ist es, mit ihrer Reparaturtechnik eine vorzeitige Entsorgung von Bauteilen aus faserverstärkten Kunststoffen zu vermeiden. Außerdem lässt sich so der Ausschuss bei der Produktion minimieren. Trotz aller Sorgfalt werden beim Legen der Faser per Hand schon mal Fehler gemacht, die das gesamte Bauteil unbrauchbar machen, sodass es entsorgt werden muss. Ein komplettes Recycling ist nicht möglich.

DLR-Forscher Markus Kaden demonstriert, wie mit Hilfe der mobilen Reparaturstation Strukturen aus faserverstärkten Kunststoffen schnell und effizient geflickt werden können.

Quelle: Frank Eppler/DLR

Bei Strukturen aus Metall wird die schadhafte Stelle einfach herausgeschnitten und durch ein neues Blech ersetzt, das verschweißt oder vernietet wird. „Da die Fasern lasttragend sind, also für den Zusammenhalt und die Belastbarkeit der Struktur sorgen, können wir hier nicht einfach bohren oder nieten. Sonst würden wir die Fasern noch weiter beschädigen“, so Projektleiter Markus Kaden DLR-Institut für Bauweisen und Strukturtechnologie in Stuttgart.

Unbeschädigte Bereiche werden geschont

Das DLR-Verfahren hat zwei Besonderheiten, die es von anderen Reparaturtechniken unterscheidet. Weil die Fräsarbeit ein Laser leistet, der kaum Wärme entwickelt, ist eine Kühlung zur Schonung der heil gebliebenen umliegenden Strukturen überflüssig. „Zum anderen beheizen wir – wie bei einem Induktionsherd – nur den Bereich des Patches und die beschädigte Stelle der Struktur“, so Kaden. Das umliegende Material wird also nicht aufgeweicht und damit geschwächt. Es lassen sich Temperaturen von bis zu 300 Grad Celsius einstellen. Das reicht für sämtliche Kunststoffe, die für Strukturbauteile verwendet werden.

Unternehmen signalisieren Interesse an neuem Reparaturverfahren

Bisher haben die Flugzeughersteller das neue Reparaturverfahren noch nicht zugelassen. Doch Kaden ist zuversichtlich, dass das noch kommt. „Einige Unternehmen haben bereits Interesse an unserem Reparaturkonzept angemeldet, um es für die industrielle Anwendung weiterzuentwickeln“, sagt er.

Ein Beitrag von: