EFW macht aus Passagiermaschinen Frachtflugzeuge

In der Luft- und Raumfahrt zählt jedes Gramm. Die Elbe Flugzeugwerke Dresden haben sich deshalb auf die Fertigung von faserverstärkten Leichtbaukomponenten für die Luftfahrt spezialisiert und bauen damit auch Passagiermaschinen zu Frachtflugzeugen um.

Seit Herbst ist wieder jeder Platz in den fünf Hangars der Elbe Flugzeugwerke Dresden (EFW) belegt. Drei Airbus A300-600, die bis vor Kurzem von der Japan Airlines (JAL) geflogen wurden, passen jeweils in die beiden größten Hallen des zur EADS-Tochter Airbus Deutschland, Hamburg, gehörenden Unternehmens am Dresdner Flughafen. Sie werden zu Frachtflugzeugen umgebaut.

In vier Takten, jeder dauert etwa 18 Arbeitstage, wird zunächst der Lack teilweise entfernt, dann schrauben Techniker das gesamte Innenleben der Flugzeuge auseinander. Sitzreihen, Kabinenverkleidung, Kabinenboden und sogar die Elektronik werden entfernt, damit die zwischen neun und 14 Jahre alten Maschinen „ein zweites, noch einmal rund 30 Jahre währendes Leben als Frachtmaschine erhalten“, wie EFW-Geschäftsführer Andreas Sperl erklärt.

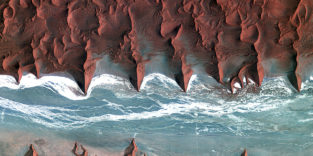

Die Eingriffe in die Flugzeugsubstanz reichen bis zur Zelle, an der im Bereich der Frachtluken fast die gesamte Oberschale aufgeschnitten und verstärkt werden muss, damit die Kräfte für das hydraulisch aufklappbare Bauteil aufgenommen werden können. Fast alle anderen Öffnungen wie Fenster und Türen werden hingegen mit leichteren Komponenten verschlossen, um Gewicht zu sparen.

49 t Fracht passen nach dem EFW-Umbau in einen Airbus

49 t Luftfracht passen in den „Widebody“ des Airbus nach der Auslieferung. Die den Rundungen der Kabine angepassten Container müssen beim späteren Be- und Entladen minutenschnell durch den Rumpf an ihren Platz bugsiert werden, was die mit Rollen bestückten Aluminiumplatten des neuen Frachtbodens ermöglichen. „Wir können sicherstellen, dass das Leergewicht der umgerüsteten Maschine nicht größer wird als vorher mit dem Leichtbauboden, schon um die Nutzlast und Reichweite, die bei 6000 km liegt, nicht einzuschränken“, so Sperl.

Genau jene Leichtbauplatten in den Passagiermaschinen, die beim Umbau zu Frachtmaschinen durch Metall ersetzt werden, stellen die Dresdner ebenfalls her. „Weltweit betreten so jedes Jahr Millionen an Passagieren sächsischen Boden“, scherzt Sperl. EFW liefert die Panels für die gesamte Airbusflotte und hat auch die Entwicklungskompetenz. Ein immer geringeres Gewicht bei genau definierten Durchbiegungswerten, aber auch Feuerwiderstand und Langlebigkeit sind die wesentlichen Kriterien.

Die etwa 2 m x 3 m großen Grundplatten bestehen aus Papierwabenplatten, die ihre Stabilität durch an der Ober- und Unterseite aufgebrachte Glas- und Kohlenstofffaserdeckschichten bekommen. Das Tränken mit Duroplastharz und Härter erfolgt inzwischen halbautomatisch, der Zuschnitt der für jeden Decksbereich unterschiedlichen Panels sowie die Versiegelung an den Rändern erfordert jedoch viel Handarbeit. „Jedes Teil ist für eine definierte Einbaustelle im Rumpf maßgefertigt und trägt die Position auf dem Label“, erklärt Unternehmenssprecher Christopher Profitlich.

EFW denkt über Einsatz von Balsaholz oder Strukturschaum nach

Künftig könnte der Wabenkern laut den EFW-Leichtbauexperten auch durch extrem leichtes Balsaholz oder Strukturschaum ersetzt werden und bei den Fasergeweben für die Oberflächen ließe sich eventuell durch eine Vergrößerung der Maschenweite auf bis zu 20 mm der Materialeinsatz weiter optimieren.

Auch für die Passagiermaschine A 380 kommen inzwischen die Leichtbauböden für die beiden Hauptdecks, die Deckenpaneele für die Kabine, die Frachtraumverkleidung und schusssichere Cockpittüren aus Dresden. Die Leichtbaukomponenten für den A350 sind ebenfalls bereits entwickelt. „Für unser Unternehmen ist Leichtbau inzwischen eine besonders schnell wachsende Säule, die rund die Hälfte des Jahresumsatzes bringt und den sehr konjunkturabhängigen Frachterbau wesentlich ergänzt“, so Profitlich.

Zudem rechnet EFW damit, das Wartungsgeschäft deutlich ausweiten zu können. Bislang gibt es hier eher kleinere Verträge, etwa mit der kanadischen Airforce. Die Dresdner Leichtbauexperten bewerben sich jedoch auch um den Wartungsauftrag für die A400M, den Militärtransporter des EADS-Konzerns. Die ersten Dauerbelastungstests von Tragflächen und Einzelsektionen laufen seit Januar in einem benachbarten Unternehmen – auch unter Beteiligung von EFW-Ingenieuren.

Ein Beitrag von: