Nasa steigert Mondraketen-Power mit strukturiertem Licht und Robotik

Nasa verbessert die SLS-Rakete mit neuen Fertigungstechniken, um Mondmissionen effizienter und flexibler zu machen. Ein wichtiger Schritt für Artemis IV.

Die Nasa rüstet ihre SLS-Mondrakete für die Artemis-IV-Mission mit neuen Fertigungstechnologien auf. Mithilfe von "Structured Light Scanning" und Robotik erhöht sie Flexibilität, senkt Kosten und beschleunigt die Produktion.

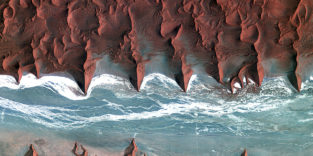

Foto: NASA/Samuel Lott

Die Nasa treibt mit ihrer Artemis-Kampagne die Erkundung des Mondes weiter voran. Eine zentrale Rolle spielt dabei das Space Launch System (SLS), eine leistungsstarke Rakete mit Schwerlastkapazität. Ab der Mission Artemis IV kommt eine verbesserte Version der Rakete zum Einsatz: SLS Block 1B. Um die steigenden Anforderungen an die Nutzlastkapazität zu erfüllen, setzen die NASA-Ingenieurinnen und -Ingenieure auf innovative Fertigungsmethoden.

Inhaltsverzeichnis

Effizienter Transport von Nutzlasten

SLS Block 1B wird nicht nur das Raumschiff Orion mit Astronautinnen und Astronauten zum Mond bringen, sondern auch die ersten Module der Mondstation Gateway. Dazu ist ein spezieller Nutzlastadapter erforderlich, der die Lasten sichert und verbindet.

Der sogenannte Universal Stage Adapter (USA) spielt hierbei eine entscheidende Rolle. Er besteht aus acht leichten Verbundplatten mit Aluminium-Wabenkern und zwei Aluminiumringen. Diese Bauweise sorgt für ein optimales Verhältnis von Stabilität zu Gewicht.

Neue Oberstufe bringt mehr Leistung

Ab Artemis IV erhält das SLS eine neue, leistungsstärkere Oberstufe. Diese steigert nicht nur die Nutzlastkapazität auf 38 Tonnen, sondern ermöglicht auch mehr Volumen und Energie für Missionen. Der Nutzlastadapter muss daher flexibel sein und sich an verschiedene Ladungen anpassen lassen.

Brent Gaddes, Leiter des Orion Stage Adapter and Payload Adapter Programms bei Nasa Marshall, betont: „Mit SLS soll so viel Gemeinsamkeit wie möglich zwischen den Flügen bestehen.“ Da die transportierten Nutzlasten jedoch variieren, muss der Adapter entsprechend modifizierbar sein.

Innovative Fertigung für maximale Flexibilität

Ein starres Design würde den Anforderungen nicht gerecht werden. Stattdessen setzt die Nasa auf einen flexiblen Ansatz. Der Nutzlastadapter wird ohne schwere, teure Werkzeuge montiert. Stattdessen kommt das sogenannte „Structured Light Scanning“ zum Einsatz. Dabei werden computergestützte Modelle der Bauteile erstellt, um die exakte Position der Bohrlöcher zu bestimmen. Diese Methode reduziert nicht nur die Produktionskosten, sondern erhöht auch die Anpassungsfähigkeit.

Gaddes erklärt: „Strukturiertes Licht hat uns geholfen, die Kosten zu senken und die Flexibilität zu erhöhen. Falls beispielsweise eine SLS-Version für eine 40-Tonnen-Nutzlast benötigt wird, können wir denselben Ansatz verwenden, um Adapter mit verschiedenen Durchmessern und Längen zu erstellen. Das spart Zeit und Geld.“

Automatisierung beschleunigt die Produktion

Ein weiteres Schlüsselverfahren ist der Einsatz eines automatischen Bestückungsroboters. Dieser fertigt acht leichte Verbundplatten aus Graphit-Epoxid-Material an. Durch präzise, programmierte Bewegungen sorgt der Roboter für eine schnelle und effiziente Laminierung. Im Vergleich zu herkömmlichen Methoden senkt dies die Kosten und verkürzt die Produktionszeit erheblich.

Tests für maximale Sicherheit

Bevor der Nutzlastadapter für Artemis IV in den Einsatz geht, durchläuft er umfangreiche Tests. Eine erste Entwicklungsstufe konnte bereits das Dreifache der erwarteten Belastung standhalten. Derzeit wird eine sogenannte Qualifikationseinheit entwickelt, die nach strengen NASA-Standards geprüft wird.

Da es sich um eine kegelförmige Struktur handelt, stellt dies eine besondere Herausforderung dar. Gaddes erläutert: „In der Vergangenheit wurde meist mit zylindrischen Strukturen gearbeitet. Deshalb sind diese Tests besonders wichtig. Die Nasa will genau wissen, welche Belastungen zum Versagen führen, um das Design weiter zu verbessern.“ Alle gewonnenen Erkenntnisse fließen in die Forschung ein und werden mit der Industrie geteilt.

Artemis als Wegbereiter für den Mars

Mit der Artemis-Mission wird die Nasa weiter in den Weltraum vordringen als je zuvor. Die neuen Fertigungstechniken tragen dazu bei, dass die Rakete leistungsstärker, flexibler und kosteneffizienter wird. Neben der Erforschung des Mondes legt Artemis damit den Grundstein für künftige bemannte Missionen zum Mars.

Ein Beitrag von: