Vorbild Buckelwal: 186 Beulen und 42 Löcher lassen Hubschrauber besser fliegen

Göttinger Forscher machen Hubschrauber schneller und wendiger. Nach einer Anleihe in der Natur setzen sie jetzt auf Druckluft, die bremsende Wirbel verhindert.

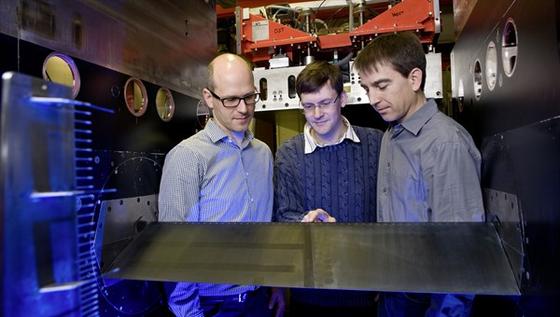

Forscher des Deutschen Zentrums für Luft- und Raumfahrt (DLR) in Göttingen testen ein neuartiges Rotorblatt mit Löchern im Windkanal.

Foto: DLR

Der Buckelwal ist ein klobiger Geselle. Trotzdem ist er wendig, schnell und selbst akrobatische Sprünge durch die Luft sind für ihn typisch. Die Fähigkeit dazu verleihen ihm Buckel auf den großen Brustflossen. Sie verhindern die Bildung von allzu großen Wirbeln, die im Wasser wie Bremsen wirken.

Hubschrauber leiden unter dem gleichen Phänomen: Vor allem an dem Rotorblatt, das gerade nach hinten gerichtet ist, bilden sich Luftwirbel, die eine weitere Steigerung der Geschwindigkeit verhindern und die Manövrierfähigkeit negativ beeinflussen. Forscher des Deutschen Zentrums für Luft- und Raumfahrt (DLR) in Göttingen haben die Beulen des Buckelwals genau studiert und beschlossen, die Rotorblätter mit ähnlichen Beulen auszustatten. Dies sind aber mit einem Durchmesser von sechs Millimetern erheblich kleiner als die des Wals. Nach Tests im Windkanal rüsteten die DLR-Forscher einen Rotor mit 186 Buckeln aus Gummi aus. Flugtests verliefen positiv.

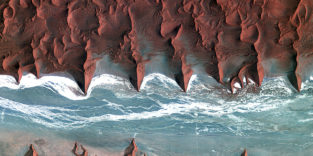

Die neuartigen Rotorblätter, die Forscher am DLR entwickelt haben, weisen kleine Löcher auf, aus denen Luft ausströmt. Dadurch werden bremsende Luftwirbel verringert.

Quelle: DLR

Jetzt haben die Göttinger Wissenschaftler ein weiteres System zur Verringerung der bremsenden Wirbel in ihrem Windkanal getestet. Sie haben in die Vorderkante eines Rotorblattsegments 42 Löcher mit einem Durchmesser von drei Millimeter gebohrt. Durch einen Kanal im Inneren des Rotors wird Luft gepresst, die aus den Löchern austritt und die dort entstehenden Wirbel überlagert und gewissermaßen auslöscht. In dem 50 Meter langen und zwölf Meter hohen Windkanal kann simuliert werden, wie sich Flugzeuge nahe der Schallgeschwindigkeit im so genannten transsonischen Bereich (etwa 1.000 Kilometer pro Stunde) und darüber hinaus bei bis zu mehr als zweifacher Schallgeschwindigkeit (Mach 2,2) verhalten.

Dr. Anthony Gardner vom DLR-Institut für Aerodynamik und Strömungstechnik in Göttingen vergleicht die Kraftspitzen, die bei jeder Umdrehung des Rotors auf die Blätter wirken, mit den Schlägen eines Vorschlaghammers. Die ausströmende Luft reduziere die Kräfte auf Schläge mit einem Gummihammer. Das System soll nicht ständig in Betrieb sein, sondern vom Piloten bei schwierigen Flugmanövern kurzzeitig zugeschaltet werden. Im nächsten Schritt wird ein kompletter Rotor im Windkanal getestet.

Ein Beitrag von: