Schnell und effizient: Berliner Forscher entwickeln automatisiertes Verfahren

Turbinen sind für unsere globale vernetzte Welt unverzichtbar. Sie sorgen für Strom, sie halten Flugzeuge in der Luft. Im Inneren der Turbinen rotieren Schaufeln und diese Schaufeln liefert die Energie. Jetzt gibt es ein robotergestütztes Verfahren, diese anfälligen Bauteile schnell und kostengünstig zu reparieren.

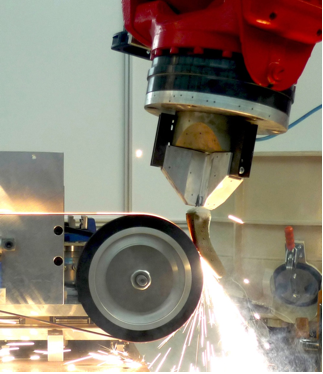

Bei der Reparatur einer Gasturbine muss hier der Mensch Hand anlegen.

Foto: Sulzer

Turbinen sind der Motor der Zivilisation: Sie bewegen das Flugzeug, wenn wir fliegen, sie erzeugen Strom – und zwar in der Regel zuverlässig und unermüdlich im Hintergrund: Turbinen sind aus unserem modernen Leben nicht wegzudenken. Die in den Turbinen rotierenden Turbinenschaufeln sind dabei enormen Kräften ausgesetzt und entsprechen verschleißanfällig. Zudem unterliegen Turbinenschaufeln nur sehr geringen Fertigungstoleranzen, um eine strömungstechnisch optimale Auslegung zu gewährleisten. Schon kleinste Abweichungen von der optimalen Form und Oberfläche reduzieren die Effizienz und damit zum Beispiel den Stromertrag. Oder die Flugzeugtriebwerksleistung sinkt und der Spritverbrauch steigt.

Neue Turbinenschaufeln sind sehr teuer

Die Gründe für defekte Schaufeln sind vielfältig. „Schäden an Schaufeln von Flugzeugturbinen entstehen zum Beispiel durch Verschleiß aufgrund Schwingung und Reibung oder Erosion durch Sand- und Staubpartikel. Weitere Auslöser sind harte Landungen, wenn einzelne Triebwerkskomponenten einander berühren oder größere Objekte, die in das Triebwerk einschlagen“, erklärt Martin Bilz, Leiter Fertigungstechnologien am Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik IPK in Berlin. Dann ist eine Reparatur notwendig. Eine einzige neue Turbinenschaufel kann je nach Stufe und Triebwerksgröße mehrere tausend Euro kosten.

Bei großen Turbinen mit bis zu 80 Schaufeln pro Maschine geht es da um richtig viel Geld für die Betreiber der Anlagen, zum Beispiel für die Betreiber eines Gaskraftwerkes. Eine Reparatur der Schaufeln kostet nicht einmal die Hälfte, hat aber auch enorme Nachteile. Oft müssen Spezialisten die Werkstücke von Hand oder mit speziell eingerichteten Werkzeugmaschinen bearbeiten. Das kann dauern, je nach Größe mehrere Stunden bis hin zu einigen Tagen. Bei den Schaufeln in den Flugzeugturbinen können es aufgrund der strengen Qualitätssicherung in der Luftfahrtindustrie bis zu drei Wochen werden, bis einzelne rotierende Triebwerkskomponenten wieder zur Verfügung stehen.

Manuelle Reparatur ist heute noch die Regel

Reinigen, inspizieren, schadhafte Bereiche heraustrennen, Auftragschweißen, rekonstruieren, Einstellen der geforderten Oberflächenqualität und eventuell abschließendes Strahlen: Das ist die typische Reparaturkette für Turbinenschaufeln. Vor allem spanabhebende Fertigungsschritte der Reparaturkette wie die Oberflächenbearbeitung durch Schleifen, sind heute noch dem Menschen vorbehalten. Sie verlangen ein hohes Maß an Erfahrung und auch Expertenwissen, was die Reparaturkapazitäten weiter einschränkt.

Das Servicegeschäft, also die Instandhaltungs- und Wartungsarbeiten – auf Englisch heißt das Maintenance, Repair and Overhaul (MRO) – wird für die Hersteller der anfälligen Turbinenschaufeln daher immer wichtiger. Zumal die deutsche Turbomaschinenbranche boomt. In den vergangenen 25 Jahren hat sie ihren Anteil am Weltmarkt glatt verdoppelt – von 15 auf 30 Prozent.

MRO-Cluster will die Automation

An dieser Stelle kommt der Fraunhofer-Innovationscluster MRO ins Spiel. Denn im Rahmen des MRO-Cluster setzen sich die Forschungseinrichtungen IPK und das Institut für Werkzeugmaschinen und Fabrikbetrieb IWF der TU Berlin das Ziel, ein automatisiertes, robotergestütztes Verfahren zur Reparatur von Turbinenschaufeln zu entwickeln. „Während Werkzeugmaschinen gleichbleibend teuer sind, werden Roboter immer günstiger und sind mittlerweile auch für Bearbeitungsaufgaben einsetzbar“, begründet Bilz den Ansatz der Institute. Sie holten sich die Experten von der Praxis des Turbinenbaus mit ins Forscherboot. Spezialisten von Turbomaschinenherstellern wie MAN, MTU, Rolls-Royce und Siemens arbeiteten daher gemeinsam mit den Wissenschaftlern an der Vision einer robotergestützten Reparatur der Turbinenschaufeln.

Dabei gilt: Jeder Schaden ist einmalig. Es geht darum, eine adaptive, eine selbstlernende Prozesskette zu entwickeln. Dazu haben die Forscher um Bilz eine intelligente Prozesskette entworfen, die mit einer vollständigen Vermessung des zu bearbeitenden Bauteils beginnt. In einem ersten Schritt wird die Turbinenschaufel mit einem in der Fläche messenden optischen 3D-Scanner abgetastet. Der Scanner basiert auf dem Messprinzip der Streifenprojektion und gibt ein dreidimensionales sehr genaues Bild der Turbinenschaufel. Mittels eines automatisierten Soll-Ist-Vergleichs zum CAD-Datensatz der Schaufel ist gewährleistet, dass die robotergestützte Bearbeitung nur an den Stellen auf der Schaufel durchgeführt wird, an denen eine lokale Abweichung zur gewünschten Geometrie der Schaufel besteht. Das spart Zeit und Kosten.

Enorme Genauigkeit von wenigen Mikrometern

Schon jetzt hat der Roboter die Turbinenschaufel zu jeder Zeit fest im Griff und arbeitet auf Basis der adaptiven Programmierung die einzelnen Stationen der Reparatur sukzessive ab. Alle Stationen der automatisierten Reparatur verteilen sich auf einen Radius von 15 Quadratmetern um den Roboter herum.

An der Schleifstation bessert der Roboter automatisiert die beschädigten Stellen einer Turbinenschaufel aus.

Quelle: IWF TU Berlin

Und so reinigt der Roboter die Schaufel, erfasst dann seine Geometrie, vergleicht diese mit dem CAD-Datensatz und schleift dann die Oberfläche solange nach, bis die reparierte Schaufel von einer neuen Turbinenschaufel nicht mehr zu unterscheiden ist. Optisch und strömungstechnisch nicht.

Bei ihrer adaptiven Schleifbearbeitung können die Forscher Arbeitsergebnisse mit einer Genauigkeit von unter 20 Mikrometern in weniger als drei iterativen, also hintereinander ablaufenden, Schleifabläufen erzielen. Wenn sie die Kraftregelung mit einer Vorschubsteuerung kombinieren, sind lokale Abtrennraten von wenigen Mikrometern einstellbar.

Diese enorme Präzision macht das robotergestützte Reparatursystem auch für die Neufertigung interessant. „Die robotergestützte Fertigungszelle ist nicht nur ein gutes Beispiel für ressourcenschonende und energieeffiziente MRO-Prozesse, sondern hat auch Impulse für die Neufertigung von Turbomaschinenkomponenten gebracht. Es macht beispielsweise die Reparatur von Verdichterschaufeln genauer, schneller und günstiger“, sagt Bilz.

Design und Produktion im Blick der Forscher

Der umtriebige Forscher Martin Bilz vom IPK will noch mehr. „Wir wollen nun sehen, dass die Technologie auch rasch in den Fertigungshallen der Industrie ankommt“, beschreibt er die Bedeutung seiner Entwicklung für die Industrie. Und schon gibt es einen neuen Forschungscluster, der im schönsten Denglisch „Life Cycle Engineering für Turbomaschinen“ heißt. Bilz: „Neben MRO betrachten wir hier auch die vorgelagerten Prozessschritte Design und Produktion. Im Mittelpunkt stehen dabei Triebwerke in der Luftfahrt und Gasturbinen in der Energieerzeugung.“ Wir werden also noch hören von den Forschern aus Berlin…

Ein Beitrag von: