Schöne Bescherung: Der härteste Weihnachtsbaum der Welt

Ein Siemens-Materialforscher hat einen Adventskalender der ganz besonderen Art geschaffen: Er hat mit einem Spezialstahl, aus dem sonst Bauteile für hausgroße Gasturbinen entstehen, 24 jeweils fünf Zentimeter große Weihnachtsbäume gedruckt. Es sind die mit großem Abstand härtesten Weihnachtsbäume der Welt.

Für seine private Spielerei mit gedruckten Bäumen verwendet Siemens-Mitarbeiter Dr. Olaf Rehme eine Legierung mit Nickelanteil. Dieser Spezialstahl schmilzt erst bei rund 1300 Grad Celsius und kann zum Beispiel für die Brenner von Gasturbinen verwendet werden. Für die heißesten Teile der Turbine werden noch widerstandsfähigere Stähle verwendet. Die Druckdaten für seine Bäume bezieht Rehme von der Website grabcad.com.

Foto: Siemens

Oh Tannenbaum, wie hart sind deine Blätter? Es weihnachtet sehr und so widmet auch ingenieur.de dem wichtigsten christlichen Fest am Ende des Jahres 2013 einen Beitrag zur Besinnlichkeit. Auf den ersten Blick wirkt die Maschine in der Siemensstadt Berlin-Spandau wie ein übergroßer Kühlschrank mit Sichtfenster. Doch kalt geht es hinter dem Sichtfenster wirklich nicht zu, dort herrschen Temperaturen von über 1500 Grad Celsius. Ein Formbett ist hinter dem Fenster zu erkennen. Darin befindet sich ein feines, glatt ausgestrichenes graues Pulver, aus dem Funken schießen wie bei einer Wunderkerze vorm Weihnachtsbaum. Ein sechseckiges Lichtmuster aus einem Laserstrahl bewegt sich über die Fläche.

Ein Adventskalender aus Stahl

Dann wird allmählich eine regelmäßige Struktur erkennbar: Ein etwa fünf Zentimeter großer Weihnachtsbaum aus Metall ist entstanden. Denn Olaf Rehme von Siemens Corporate Technology in Berlin hat einen sehr privaten Spleen: Er druckt Weihnachtsbäume. 24 Stück hat er gedruckt, für jedes Türchen im Adventskalender einen. Und zwar aus einem Spezialstahl, der erst bei 1.300 Grad Celsius schmilzt.

Es ist ein Stahl, der von Siemens für haushohe Gasturbinen verwendet wird. Um Strom zu erzeugen, müssen Turbinen sich drehen. Ziemlich schnell. Dabei drehen sich die Turbinenschaufeln mit, was sie massiven Fliehkräften aussetzt. Das stellt extrem hohe Anforderungen an die Zähigkeit des verwendeten Materials.

Wer genau hinschaut, erkennt die Feinstruktur des gedruckten Bäumchens. Das Material wird Schicht für Schicht aufgetragen – oft muss am Ende noch einmal poliert werden, damit die Oberflächen wirklich glatt werden.

Quelle: Siemens

Im Inneren von Gasturbinen herrschen Temperaturen von teils über 1400 Grad Celsius. Denn je heißer es im Inneren der Turbinen ist, desto höher ist die Energieausbeute. Und desto höher ist die Anforderung an die verbauten Teile. „Für Hochtemperaturanwendungen in Turbinen verwenden wir Legierungen auf Nickelbasis. Solche Stähl sind besonders stabil und hitzebeständig“, sagt Olaf Rehme. Der Siemens-Mitarbeiter ist Materialforscher und arbeitet daran, Ersatzteile von Gasturbinen einfach mit einem 3D-Drucker ausdrucken zu können. Die Siemens-Forscher können Bauteile wie einen Brenner bei bestimmten Turbinentypen einfach nachdrucken.

Ersatzteile für haushohe Gasturbinen einfach ausdrucken

„Inzwischen werden nicht mehr nur die Modelle und Formen für einzelne Teile hergestellt – sondern die Teile selbst. Bei Siemens drucken wir inzwischen sogar Brennerspitzen als Ersatzteile für Gasturbinen“, berichtet Rehme. Das kann die Reparaturzeiten auf ein Zehntel reduzieren, ist also extrem interessant. Für Siemens bergen 3D-Druck-Technologien daher erhebliche Geschäftschancen: Kann man Ersatzteile jederzeit und überall ausdrucken, entfällt die komplexe Ersatzteil-Lagerung. Außerdem lassen sich Formen drucken, die mit anderen Fertigungsmethoden unmöglich sind. Eine Zukunftstechnologie, in der ein Laserstift Konturen in extrem harte Metalle bringt.

Stahlpulver wird Schicht für Schicht verschweißt

„Unser ‚Stift‘ ist ein Laserstrahl. Im oberen Teil der Prozesskammer wird er über einen Ablenkspiegel senkrecht nach unten auf das Pulverbett geleitet“, erklärt Rehme. „Dort wo der Laser auftrifft, bringt er das Edelstahlpulver auf Schmelztemperatur, auf mehr als 1500 Grad Celsius. Die feinen Partikel werden dadurch fest miteinander verschmolzen.“ Die Bewegungen des Laserstrahls, somit die Schreibbewegung, steuert ein Computer, der die elektronische Blaupause für ein komplexes Werkstück aus Edelstahl liefert. Nun ist es nicht mehr wichtig, ob ein Brenner für eine Gasturbine entsteht oder eben ein Weihnachtsbaum. Das technische Prozedere ist immer das Gleiche.

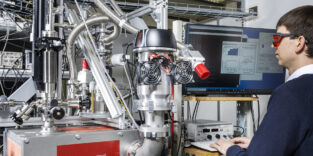

Olaf Rehme analysiert ein CAD-Modell für sein nächstes Druck-Objekt.

Quelle: Siemens

Ist eine Schicht im Pulverbett einmal komplett nachgezeichnet, senkt sich die ganze Pulverplattform kaum merklich ab. Ein Schieber streicht eine neue, etwa 50 Mikrometer dicke Pulverschicht aus und der feurige Laserstift beginnt erneut seine an Wunderkerzen erinnernde Schreibarbeit in der grauen Schicht. „Schicht für Schicht entsteht so eine dreidimensionale Struktur aus Edelstahl“, sagt Rehme.

Erste 3D-Drucker wurden bereits in den 1980er Jahren entwickelt

Was Rehme bei Siemens macht, hat mit den jetzt so gerne beworbenen 3D-Druckern für zu Hause nichts gemeinsam. Erste 3D-Drucker wurden bereits in den 1980er Jahren entwickelt. Dabei kamen vor allem schnell aushärtende Kunststoffe zum Einsatz, die Schicht für Schicht aufgespritzt schließlich ein dreidimensionales Objekt ergeben. Vor allem für Designstudien waren diese Geräte, die unter dem Begriff „Rapid Prototyping“ bekannt wurden, die erste Wahl. „Heute gibt es solche Kunststoff-Drucker bereits zu erschwinglichen Preisen ab 1000 Euro für den Hausgebrauch“, erklärt Dr. Ursus Krüger, der bei Siemens in Berlin die Forschungsgruppe leitet. „Bei Modellbauern und Hobbybastlern sind diese Geräte besonders beliebt.“

Wenn der Laserstrahl auf das Bett aus Metallpulver trifft, wird hohe Energie in Form von Wärme freigesetzt. Das Metall verschmilzt, Schicht für Schicht. Relativ rasch erkaltet es danach zu einer festen Form.

Quelle: Siemens

Es können harte Materialien wie Edelstahl verarbeitet werden

Klar ist: Die Technologie ist längst über ihre Prototyping-Wurzeln hinaus, sie kann richtig was. Mit dem Laserstrahlschmelzen können Materialien wie Edelstahl, Aluminium und Titan verarbeitet werden. „Damit ist die Technik in einem für industrielle Anwendungen interessanten Bereich angekommen“, sagt Krüger. Es hat nur nicht mehr wirklich etwas mit Drucken zu tun, wenn Olaf Rehme seine edlen Weihnachtsbäume aus einer pulverförmigen Matrix zu einem Symbol christlicher Nächstenliebe entstehen lässt. Schicht um Schicht per Laserstift verschmolzen aus dem grauen Pulverbett. Schön ist es aber allemal.

Ein Beitrag von: