Holz verbrennen mit 80 % weniger Stickoxid-Emissionen

Forschende des Fraunhofer-Institut UMSICHT haben eine Technologie entwickelt, mit der sich die Stickstoff-Emissionen bei der Holzverbrennung um 80 % senken lassen.

Beim Verbrennen von Holz, insbesondere bei Holzwerkstoffen wie Spanplatten, entstehen hohe Stickoxid-Emissionen. Mit einer neuen Technologie lassen sich diese drastisch reduzieren.

Foto: PantherMedia / Kassandra2

Das Heizen mit Holz ist in den vergangenen Jahren zunehmend in Verruf geraten, da umweltschädlich. Beim Verbrennen von Holz entstehen neben Treibhausgasen auch Partikel und Schadstoffe wie Feinstaub, Ruß und Stickoxide (NOx), die schädlich für Luftqualität und Gesundheit sind. Forschende am Fraunhofer-Institut UMSICHT haben nun eine Technologie entwickelt, die Stickoxidemissionen bei der Holzverbrennung um bis zu 80 % senken kann. Hohe NOx-Emissionen entstehen insbesondere dann, wenn Holzrückstände aus der holzverarbeitenden Industrie mit hohem Stickstoff-Anteil verbrannt werden – zum Beispiel Spanplattenreste.

Inhaltsverzeichnis

Prinzip der Brennstoffstufung bringt erwünschten Erfolg

Das Fraunhofer-Team demonstrierte die neue Methode in einer vom Bundesministerium für Wirtschaft und Klimaschutz geförderten Projektstudie. Kernstück der Innovation ist das Prinzip der sogenannten „Brennstoffstufung“ in einer mittelgroßen Feuerungsanlage. Dabei wurde das Ziel, die Stickoxidemissionen um mindestens 50 % im Vergleich zu aktuellen Standards zu reduzieren, sogar übertroffen: Bis zu 80 % weniger Stickoxide konnten in den Tests erreicht werden.

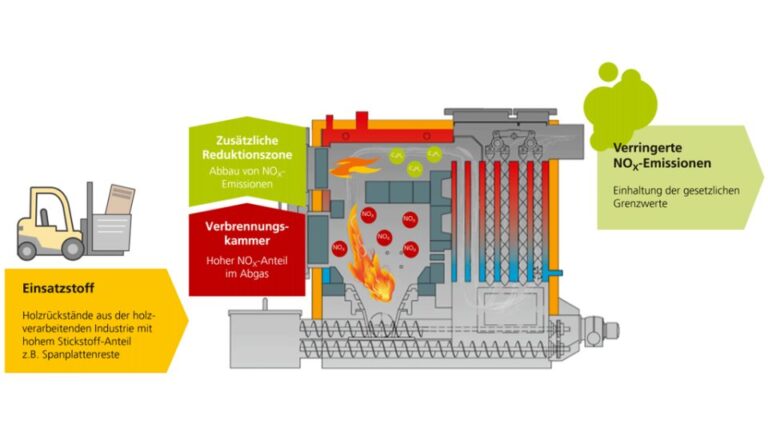

Dr. Martin Meiller, Leiter der Abteilung Clean Combustion and Process Heat am Fraunhofer UMSICHT, beschreibt den Vorgang so: „In der Primärzone werden feste Brennstoffe wie Holzreste verbrannt. In die Sekundärzone wird ein zusätzlicher Brennstoff, der Reduktionsbrennstoff, eingebracht. Dieser erzeugt eine Reduktionszone, in der Stickoxide mithilfe von Kohlenwasserstoffradikalen abgebaut werden.“ Derzeit wird Erdgas als Sekundärbrennstoff eingesetzt, es sollen aber auch biogene Alternativen wie Holzstaub getestet werden, um langfristig auf fossile Brennstoffe verzichten zu können.

Realitätsnah getestet: NOx-Reduktion in einer 250 kW Feuerungsanlage

Die Forschungen wurden an einer 250-kW-Anlage durchgeführt, in der Briketts aus Spanplattenresten als Brennstoff dienten. Diese weisen einen relativ hohen Stickstoffanteil auf, was zu einem höheren NOx-Ausstoß führt. Ohne zusätzliche Maßnahmen emittierte die Anlage etwa 1.955 mg Stickoxide pro Kubikmeter, bezogen auf einen Sauerstoffgehalt von 6 % im Abgas. Durch die Brennstoffstufung sank der NOx-Ausstoß jedoch auf durchschnittlich 361 mg/Nm³. Dies liegt deutlich unter dem Grenzwert von 370 mg, der in der 44. Bundesimmissions-Schutzverordnung (BImSchV) für mittelgroße Feuerungsanlagen festgelegt ist.

Markus Heese, Geschäftsführer von Endress Holzfeuerungsanlagen, zeigt sich begeistert: „Wir waren zuversichtlich, dass die Technik auch für dezentrale, kleinere Anlagen funktioniert. Die Machbarkeit wurde im Vorfeld von Fraunhofer gezeigt. Umso erfreulicher, dass sich dies im Prototypen nun bestätigt hat und sogar die Zielsetzungen übertrifft.“

So funktioniert die Reduktion der Stickoxid-Emissionen.

Foto: Fraunhofer UMSICHT

Potenzial für die Holzindustrie: Flexibel nachrüstbar und zukunftsweisend

Die neue Technik bietet auch der Holzverarbeitungsindustrie eine langfristige Perspektive. Mittelgroße Anlagen im Leistungsbereich zwischen 100 kW und 2 MW, die Holzabfälle wie Spanplatten oder beschichtetes Holz nutzen, haben bisher keine ausreichende technische Lösung zur NOx-Reduktion.

Die in der Projektstudie eingesetzte Brennstoffstufung könnte hier Abhilfe schaffen und zukünftig auch für Bestandsanlagen als Nachrüstoption zur Verfügung stehen. In industrialisierter Form ließe sich das System als Zwischenmodul zwischen Kessel und Gewölbe integrieren.

Wie sieht es bei kleineren Anlagen aus?

Für kleinere Verbrennungsanlagen gibt es derzeit in der 1. BImSchV keine Grenzwerte für Stickoxide. Dies könnte sich jedoch bald ändern, was Hersteller und Betreiber von Biomasse-Feuerungsanlagen vor neue Herausforderungen stellt. Gerade vor dem Hintergrund der Diskussion um Feinstaub- und Stickoxid-Grenzwerte rückt die Frage nach nachhaltigen Lösungen immer stärker in den Fokus.

Die Forschenden am Fraunhofer-Institut und ihre Industriepartner wollen die Technologie nun weiterentwickeln. Ziel ist es, die Effizienz der Stickoxidreduktion weiter zu verbessern und ein marktreifes Produkt zu schaffen, das komplett ohne fossile Brennstoffe auskommt.

Ein Beitrag von: