Batteriefabriken: Europa vernachlässigt alternative Akku-Technologien

Im internationalen Wettlauf um die Batterieproduktion sollen gleich vier große Fabriken in Europa errichtet werden. Alle setzen auf die etablierte Lithium-Ionen-Technik. Dabei sprechen ihr viele Forscher das nötige Optimierungspotenzial ab. Welche Alternativen es gibt, erfahren Sie hier.

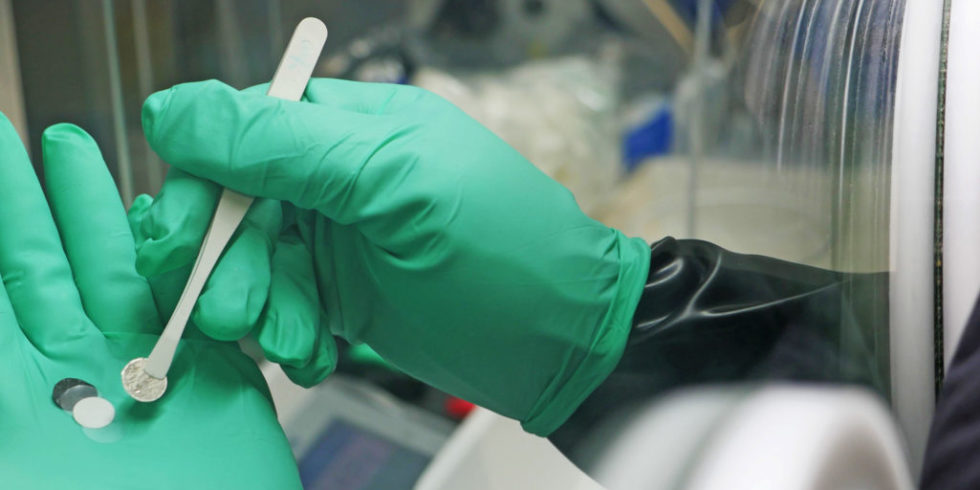

Wie die Festkörperbatterie befinden sich derzeit viele Akkutypen in der Entwicklung.

Foto: Forschungszentrum Jülich / T.Schlößer

In diesem Artikel lesen Sie:

- Batterieproduktion in Europa

- Alternative Akku-Typen

- Metall-Luft-Batterien

- Festkörperakkus

- Lithium-Schwefel-Akkus

- Lithium-Alternativen

Europa will die Abhängigkeit von Fernost verringern und künftig eigene Batterien bauen. Die Autoindustrie investiert im großen Stil in die Entwicklung von Elektrofahrzeugen. Ohne eine eigene Akku-Industrie wird sie erpressbar. Das wollen insbesondere Deutschland und Frankreich nicht zulassen. Sie planen eine eigene Batterieproduktion.

Doch im Prinzip werden sich die europäischen Batterien nicht von denen unterscheiden, die heute bereits auf dem Markt sind. Die Lithium-Ionen-Akkus sollen allenfalls sicherer, günstiger und leistungsfähiger sein. Gleich vier große Fabriken sind geplant. Das schwedische Unternehmen Northvolt baut bereits eine Produktionsstätte in Skellefteå. Technische Unterstützung leisten Siemens und ABB, die sich mit jeweils 10 Millionen Euro auch finanziell engagiert haben. Auch der Energieversorger Vattenfall und Volkswagen sollen – letzterer über die schwedische Lkw-Tochter Scania –zu den Investoren gehören.

Der Volkswagen-Konzern hat die Planung für seine Batteriezellfabrik in Salzgitter konkretisiert und die Finanzierung deutlich erhöht. In dem Werk sollen ab Anfang 2024 Zellen für E-Autos gefertigt werden. Volkswagen investiert weitere 450 Millionen Euro. Das Geld soll in den Bau der Gebäude und Werksinfrastruktur fließen.

Europäisch-chinesisches Joint Venture für Batterien

Siemens fährt gleich doppelgleisig. Mit dem französischen Batteriehersteller Saft, dem belgischen Chemiekonzern Solvay und dem Reutlinger Autozulieferer Manz haben die Münchner eine europäische Allianz zur Erforschung, Entwicklung und Industrialisierung von Batterien entwickelt. Wobei Saft auch ein wenig fremdgeht. Das zum französischen Ölkonzern Total gehörende Unternehmen hat sich mit der chinesischen Firma Tianneng Energy Technology auf die Gründung eines Joint Ventures für Entwicklung, Herstellung und Vertrieb von Lithium-Ionen-Zellen und -Modulen verständigt. Saft hat einen Anteil von 40 %. Produziert wird in einer bestehenden Fabrik in Changxing, die auf eine jährliche Kapazität von 5,5 Gigawattstunden erweitert werden soll. Derzeit ist die Gigawattstunden-Grenze bereits überschritten.

Schweizer investieren 200 Millionen Euro in Zellfabrik

Kürzlich verkündete das Schweizer Rohstoffunternehmen Blackstone Resources, es werde 200 Millionen Euro in den Aufbau einer Zellfabrik in Deutschland investieren. In Erfurt hat der Konzern bereits eine Tochterfirma mit dem Namen Blackstone Research gegründet, die den Bau vorantreiben soll. Sie könnte in Eisenach entstehen. Dort produziert Opel.

Der Autohersteller, der mittlerweile zur französischen PSA-Gruppe gehört, ist auf die Schweizer Batterien möglicherweise gar nicht angewiesen. Gemeinsam mit der Muttergesellschaft und Saft soll in Deutschland, vielleicht am Opel-Standort Kaiserslautern, eine Batterieproduktion aufgebaut werden. Deutschland und Frankreich lassen sich das stolze 1,2 Milliarden Euro kosten. Die Europäische Union hat die Finanzierungshilfe bereits abgesegnet.

Tesvolt baut eine Giga-Fabrik in Sachsen-Anhalt

Neu für Europa: In diesen Fabriken werden Zellen gefertigt, aus denen die Batterien zusammengefügt werden. All das findet in einem integrierten Konzept statt. Vorn kommen die Rohstoffe rein, hinten die fertigen Akkus raus. In bisherigen europäischen Fertigungsstätten werden fast ausschließlich Zellen aus Fernost eingesetzt, so auch in der Lutherstadt Eisenach. Das dort ansässige Unternehmen Tesvolt errichtet eine Produktionsstätte, die Zellen des südkoreanischen Unternehmens Samsung zu Batterien zusammensetzt. Die Kapazität soll bei mehr als einer Gigawattstunde liegen und voraussichtlich ab 2020 zur Verfügung stehen. Zum Vergleich: Die weltweite Jahresproduktionskapazität liegt bei 16 Gigawattstunden. Zielgruppe der dort zusammengesetzten Akkus sind Gewerbebetriebe.

Audi plant Batteriefabrik für E-Autos

Audi möchte in der Nähe seines Werks in Ingolstadt eine Batteriefabrik eröffnen. Zulieferer für die Zellen soll LG Chem sein. Der Autohersteller plant zudem Investitionen in den europäischen Markt. In der neuen Fabrik sollen die angelieferten Batteriezellen zu Batteriepaketen montiert werden, die dann unmittelbar in Audis Fahrzeuge eingebaut werden können. Die Gesamtkosten des Projekts belaufen sich laut Schätzungen auf 1,5 Milliarden Euro.

Alternative Akku-Typen für größere Reichweiten

Geplant sind also vier integrierte Batteriefabriken in Deutschland, wenn alles gut geht. Neue Technologien sind nicht geplant, vorerst jedenfalls nicht. Dabei gibt es vielversprechende Ansätze, etwa die Metall-Luft-Batterie. Sie verspricht die größte Reichweite für Autos und elektronische Geräte, ist aber noch längst nicht serienreif.

Näher dran ist die Lithium-Festkörper-Batterie, die unter anderem am Forschungszentrum Jülich entwickelt wird. Als Knopfzelle hat sie schon für weltweites Aufsehen gesorgt. Im Grunde haben die Forscher den flüssigen Elektrolyten, der Anode und Kathode voneinander trennt, durch eine Keramikfolie ersetzt. Die kann, anders als ein flüssiger Elektrolyt, nicht brennen. Explosionen sind damit ausgeschlossen.

Festkörperbatterie: Ladezeit drastisch verkürzt

Nachteil dieser Festkörper-Bauform: Die Ionen kamen bisher nicht schnell genug durch den Elektrolyten. Die Folge: Die Ladezeiten waren unerträglich lang und die Stromlieferung ist nicht berauschend. Die Jülicher Forscher haben das Problem gelöst, indem sie die Werkstoffe so wählten, dass sie sich dicht aneinanderschmiegen. Winzige Zwischenräume, die die Ionen bremsen, gibt es nicht mehr. Die Ladezeit, die sich bei bisherigen Festkörperbatterien schnell auf ein Dutzend Stunden summierte, liegt bei nur noch 1 Stunde. Nach mehr als 500 Lade- und Entladezyklen hatte die Batterie noch 84 % der ursprünglichen Kapazität.

Auf einen Keramikfilm als Elektrolyt setzen auch Forscher der University of Michigan in Ann Arbor. Sie arbeiten an einem Lithium-Metall-Akku – eine der beiden Elektroden besteht nicht aus einer Lithium-Kobalt-Legierung, sondern aus reinem Lithium. Bisher krankte diese Bauart an der Erosion der Elektroden. Der flüssige Elektrolyt knabberte sie gewissermaßen an. sodass sie ihrer Aufgabe nicht mehr gewachsen waren. Die Lebensdauer war ziemlich kurz. Die Keramik, die die Forscher jetzt einsetzten, knabbert dagegen nicht.

Der Miterfinder der Lithium-Ionen-Akkus, John Goodenough, arbeitet derweil an einem Akku mit Glaselektrolyt. In dem Zusammenhang soll auch das seltene Lithium durch Natrium ersetzt werden können. Der große Vorteil der Glasbatterien könnte ihre hohe Temperaturbeständigkeit sein: Glas ist bei -20 ° C noch voll leistungsfähig. Ein großes Plus für die Elektromobilität, die damit auf bessere Reichweiten im Winter hoffen kann.

Lithium-Schwefel-Akkus haben eine große Zukunft

Doch auch mit einer Teil-Veränderung heutiger Akkutypen ließe sich einiges verbessern. Lithium-Schwefel-Batterien, die Elektroden aus Lithium (Anode) und einem Gemisch aus Schwefel und Kohlenstoff (Kathode) besitzen, lassen weitaus höhere Reichweiten zu als die heutigen Lithium-Ionen-Akkus. Bisher haben sie allerdings noch eine zu kurze Lebensdauer. Die Ursache: Schwefelatome gehen auf Wanderschaft und zerstören letztlich die Kathode.

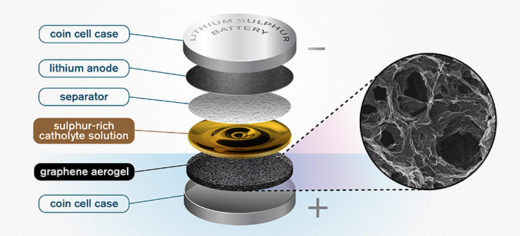

In jüngster Zeit sind jedoch zwei möglicherweise entscheidende Fortschritte erzielt worden, die diesen Batterietyp der Nutzung erheblich näher bringen. Forscher an der Technischen Universität Chalmers in Göteborg haben mit Hilfe eines Graphen-Schwamms die zerstörerische Wanderlust des Schwefels entscheidend gebremst. Sie tränkten den Schwamm mit einem schwefelreichen Gel, das gleichzeitig als Kathode und als Elektrolyt fungiert. Um es von der Anode zu trennen fügten die Forscher eine dünne Folie als Separator ein. In bisherigen Batterien dieser Art wanderten Polysulfide, die sich mit der Zeit bilden, in den Elektrolyten, sodass er nach kurzer Zeit funktionsuntüchtig war. Auch in der schwedischen Batterie wandern die Polysulfide, doch sie können keinen Schaden anrichten, weil Kathode und Elektrolyt eine Einheit bilden.

An diesem Aufbau des Lithium-Schwefel-Akkus arbeiten derzeit die Forscher der Chalmers Universität.

Foto: Chalmers/ Yen Strandberg

Forscher an der Drexel University in Philadelphia haben einen anderen Weg gefunden, die Wanderlust der Polysulfide zu unterbinden. Sie siedelten auf einer Matte aus Titanoxid-Nanofasern Schwefelatome an. Dieses Matte bildet die Kathode. Sie bindet die Polysulfide an sich und verhindert so deren Attacken auf den Elektrolyten. Schwefel hat einen entscheidenden Vorteil: Er steht in schier unerschöpflichen Mengen zur Verfügung, beispielsweise in Raffinerien. Hier wird er dem Erdöl entzogen. Eine Verwendung dafür gibt es bisher praktisch nicht.

Alternativen zu giftigem Kobalt und seltenem Lithium

Bleibt der bereits erwähnte Nachteil: Lithium ist ein begrenzt zur Verfügung stehender Rohstoff. Auf mittlere Sicht soll es daher durch Natrium, Silizium oder Magnesium ersetzt werden. Das hätte den Vorteil, dass auch giftiges Kobalt überflüssig würde, das zum einen mengenmäßig stark begrenzt ist, zum anderen in Afrika oft von Kindern gefördert wird. Allerdings haben die auf Natrium bzw. Magnesium basierenden Akkus noch eine zu geringe Kapazität.

Ein Beitrag von: