Das Ideal ist der „Systemlieferant“

Bei 0,2 % hört der Spaß auf. Das ist nicht die neue Alkohol-Grenze. Autobauer tolerieren bei Zulieferer-Produkten Ausschuss in Höhe dieser Fehlerquote. Sie soll weiter sinken.

Nein, von Ignacio López, dem spanischen ehemaligen Einkaufsmanager bei VW, will heute niemand in der Branche mehr etwas wissen. Er hat immerhin auch schon vor vier Jahren die Waffen gestreckt. Seine Geschäftsidee, die Nachfragemacht der Hersteller über den Preisdruck auf die Zulieferer hemmungslos auszuspielen, hat sich nicht bewährt. Denn der Preis, so Experten, zählt überhaupt nur im Zusammenhang mit technischem Vorsprung.

Im deutschen Verband der Automobilindustrie (VDA) sitzen – anders als in anderen Ländern- die Autokonzerne und ihre Lieferanten von Rohstoffen, Bauteilen und Dienstleistungen als „Entwicklungspartner“ an einem Tisch. Mitunter sprechen sie von einander als einem „Tandem“ oder „Extended Enterprise“, das heißt, einer unternehmerischen Großfamilie, die zusammenhält. Zumindest auf dem Papier gibt es gemeinsame Fairnessregeln.

Von mehr als 50 selbstständigen Autofirmen rund um den Globus im Jahre 1964 sind bis heute keine 20 Konzerne übrig geblieben. Angesichts wachsender Ansprüche an technische Größen wie Leistung, Verbrauch, Lebensdauer, an eine breite Modellpalette und an die Produktivität (Kosten) können die großen Automobilbauer immer weniger nach dem Do-it-yourself-Prinzip verfahren. In Entwicklung und Fertigung müssen sie mehr und mehr auf das Know- how, also das Können der Ingenieure ihrer Zulieferer zurückgreifen. Diese haben mit Airbags und Antiblockiersystemen die Sicherheit der Fahrzeuge maßgeblich verbessert. Und sie optimieren die Ausstattung, Stichwort: Klimaanlage statt Schiebedach. Wenn der eigene Erfindergeist auf wachsenden Teilmärkten nicht schnell genug ist, dann bleibt den Autofirmen gar keine andere Wahl, als Innovationen „einzukaufen“.

Am Endprodukt beim Autohändler sind die offiziellen Hersteller nach Angaben des VDA mit deutlich weniger als 30 % so genannter Fertigungstiefe beteiligt. Die Kernaufgabe des Herstellers (als OEM/Original Equipment Manufacturer) bleibt die Fertigstellung des Motors. Der Motorblock kommt indes gegossen, geputzt und schon lackiert zum Beispiel von den Eisenwerken Brühl (EB). Der „Rohling“ aus der rheinischen Schlossstadt wird in fast jedem dritten PKW oder Kombi auf dem europäischen Binnenmarkt verbaut. Noch vor zehn Jahren schickte ein Hersteller wie Ford den Eisenwerken eine Zeichnung, nach der die Motorblöcke dann gegossen wurden. Heute haben die beiden Partnerfirmen die gleichen CAD-Systeme, die Standorte sind zwecks Präzisionsarbeit ohne Zeitverlust online verbunden. Die bloße Teileanfertigung ist längst nicht mehr die einzige Aufgabe des Gießereiunternehmens. Es ist an der ganzen Prozesskette von der Entwicklung bis zur Serienproduktion beteiligt. Der EB-Entwickler Nico van Bezeij tüftelt schon zusammen mit Kollegen bei Autofirmen an neuen und leichteren Motoren, die erst 2008 in Serie gehen sollen. Solch „Simultaneous Engineering“, die Entwicklung im Gleichtakt, ist für den gesamten Zulieferbereich angesagt. Jemand wie van Bezeij weiß ganz genau, warum er lieber beim mittelständischen Lieferanten als im Großbetrieb mitwirkt: „Weil ich hier mehr eigene Gestaltungsmöglichkeiten habe.“

20 000 Motorblöcke stellen die EB am Tag her. Die Qualitätsprüfung geht über mehrere Stationen. Am Ende der Kette steht der Ingenieur Ümit Ursavas. Er ist der Ansprechpartner für die Kunden Ford, Audi und General Motors. Oft stellen sich Schwächen oder Mängel des Motorblocks erst bei der Bearbeitung im Autowerk heraus. Ursavas ist dort häufig präsent, um sich als Gießereifachmann an der Fehlersuche zu beteiligen und Abhilfe zu schaffen. Die Mitverantwortung reicht weit, bei Audi über die Fertigung in Ingolstadthinaus bis zur Endmontage im ungarischen Györ. Bei mehr als 0,2 % Ausschuss geht die Toleranz der Autobauer zu Ende, nächstes Reduktionsziel sind 0,1 %.

Die ständige Verbesserung in partnerschaftlichem Geist (entsprechend der Terminologie japanischer Autohäuser, neudeutsch auch „Kaizen“) erstreckt sich ebenfalls auf das Kostenmanagement. Der Hersteller durchleuchtet die Bücher und Abläufe beim Zulieferer, um Sparpotenziale ausfindig zu machen. So waren selbst alte EB-Hasen verblüfft, dass ein Motorblock bis zur Auslieferung 47 Transportschritte durchläuft und dabei mehr als einen Kilometer im Werk unterwegs ist. Andererseits veranstaltet auch das Gießereiunternehmen beim Hersteller Workshops, um aus seiner Sicht den Fertigungsaufwand am Rohling zu rationalisieren.

Insgesamt mag ein Auto 1000 und mehr Zulieferer haben. Die Fabrikanten wollen die Zahl der Direktlieferanten – wie der Eisenwerke Brühl zum Beispiel – möglichst minimalisieren. Waren am Ford Escort noch 700 Firmen direkt beteiligt, so am neuen Focus lediglich noch 210. Das Ideal ist allemal der „Systemlieferant“, der für ganze „Module“ (Bausteine) wie Lenksäule und -rad plus Armaturenbrett die Verantwortung übernimmt. Sie sollen als fertige Teile zum gewünschten Zeitpunkt und in der richtigen Reihenfolge an der Montagelinie eintreffen. Am ehesten ist das aus der unmittelbaren Nachbarschaft des Automobilproduzenten möglich. So haben sich zahlreiche Zulieferer neben dem Ford-Werk in Saarlouis angesiedelt, darunter „Visteon“, Fords wichtigster Lieferant überhaupt.

„Visteon“ ist das Paradebeispiel für die Wachstumschancen der Autozulieferer: Im Herbst 1997 als Profitcenter innerhalb des Konzerns gegründet, entwickelte sich die Ford-Tochter zum weltweit zweitgrößten Lieferanten der Automobilindustrie, zum Beispiel auch für VW und Toyota. Das Angebot reicht von der Elektronik bis zur Verglasung. Damit beschäftigen sich mehr als 80 000 Ingenieure und Fachkräfte. Seit Ende Juni wird „Visteon“ als selbstständige Aktiengesellschaft an der New Yorker Börse notiert. Die Zulieferer halten die Automobilwirtschaft in Schwung. HERMANN HORSTKO“TTE

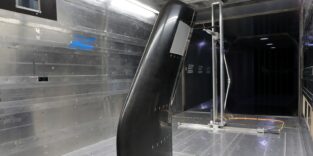

Der Ingenieur Ümit Ursavas prüft als Qualitätsbeauftragter der Eisenwerke Brühl einen Motorblock.

Boom durch Zulieferer

Fusionitis

Die Autobranche ist vom Fusionsfieber gepackt. Nach Expertenmeinung werden mit VW, GM, Ford, DaimlerChrysler, Toyota und Renault/Nissan bald nur noch sechs große Gruppen von Herstellern den Weltmarkt bestimmen. Ihr „Eigenbau“ (als Original Equipment Manufacturer/OEM) nimmt stetig ab, die Aufgabenfelder der Zulieferer wachsen. Das spektakulärste Erfolgsbeispiel der jüngsten Zeit: „Visteon“ mit einem ganzen Angebots-Sortiment und einer speziellen Elektronik. Das Unternehmen ging 1997 aus einem Profitcenter des Ford-Konzerns hervor und ist der zweitgrößte Lieferant der Autowelt mit rund 80 000 Ingenieuren und Technikern und einem Verkaufserlös von mehr als 19 Mrd. US-Dollar im Jahr 1999. Seit 29. Juni ist „Visteon“selbstständige Aktiengesellschaft an der New Yorker Börse. Die „alte“ Ökonomie rund ums Auto boomt vor allem dank der Zulieferer. HH

Ein Beitrag von: