Der Hüttlin-Kugelmotor macht Elektroautos flott

Der Hüttlin-Motor, ein neuartiger Kugelmotor mit elektrischer Maschine, könnte Elektroautos den entscheidenden Schwung bringen. Zum Jahresende soll er seine Einsatzreife im Elektroauto eines Herstellers unter Beweis stellen.

Kugelmotor/Generator-Einheit macht Elektroautos flott

Rein mit Akkusystemen betriebene Elektroautos haben Reichweiten von etwa 150 km. Stromer mit „Range-Extender“ kommen auf Fahrtstrecken heutiger Pkw. Derzeit im Gespräch ist eine Benzinmotor/Generator-Einheit, die aus einem neuartigen Kugelmotor und einer integrierten elektrischen Maschine besteht. Der Hüttlin-Motor besticht durch Kompaktheit, geringes Gewicht, den Betrieb ohne Getriebe und Differenzial sowie hohe spezifische Leistung und sparsamen Kraftstoffverbrauch. Zum Jahresende soll er seine Einsatzreife im Elektroauto eines Herstellers unter Beweis stellen.

Erfinder Herbert Hüttlin präsentiert Kugelmotor

Der Hubkolbenmotor mit Kurbelwelle, Pleuel und Kolben beherrscht das Gebiet der Verbrennungsmotoren. Lediglich Felix Wankel gelang es temporär, mit seinem Rotationskolbenmotor in die Domäne des konventionellen Motors einzubrechen. Er scheiterte letztlich am Missverhältnis zwischen Hub zu Bohrung. Da es mit dem konventionellen Hubkolbenmotor gelang, den Verbrauch stetig zu senken und zugleich die immer schärferen Abgasgrenzwerte trotz steigender Leistung zu unterbieten, hat es jedes andere Konzept extrem schwer sich durchzusetzen.

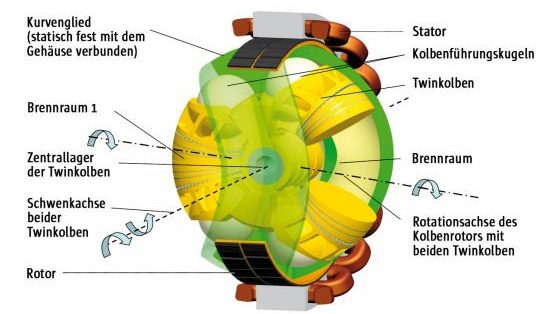

Jetzt kommt ein Vorschlag vom Erfinder und Fabrikanten Herbert Hüttlin, der in Sachen Verbrauch, Emission und spezifischer Leistung aufhorchen lässt. Dessen „Kugelmotor“ verzichtet freilich nicht auf Hubkolben, wohl aber auf Kurbelwelle, Pleuel und Ventile. Das Aggregat ist zunächst ein Gegenkolben-Viertaktmotor, dessen Hub wie beim Gegenkolben-Zweitaktmotor auf zwei gegenläufige Kolben aufgeteilt wird. Damit führen die Kolben nur relativ kurze Hübe aus, ohne die das ganze Konzept überhaupt nicht möglich wäre.

Erster erfolgreicher Gegenkolbenmotor im Viertaktverfahren

Der Kugelmotor Hüttlins ist der erste erfolgreiche Versuch überhaupt, einen Gegenkolbenmotor im Viertaktverfahren zu betreiben. Durch die kurzen Hübe ist es möglich, die Kolbenbewegung durch Kurvenbahnen anstelle Kurbelwelle und Pleuel zu steuern.

Die Bahnen bilden ein im Gehäuse feststehendes Kurvenglied. Um das Kurvenglied bewegen sich zwei Kolbengruppen, die durch je zwei große Hohlkugeln aus Titan geführt werden, außerdem sind die schwingenden Kolbengruppen im Zentrum durch eine mitrotierende Welle verbunden. In der Vergangenheit hat es zahlreiche Versuche gegeben, die Kolben anstelle von Kurbelwelle und Pleuel über Kurvenbahnen mit der Abtriebswelle zu verbinden. Über die Idee und allenfalls das Versuchsstadium kam keiner je hinaus – bis dato Hüttlin.

Im Gegensatz zum konventionellen Motor, bei dem die Kurbelwelle immer in Motorlängsrichtung angeordnet ist und die Zylinder in einer Reihe stehen, rotiert im Hüttlin-Motor die Kolbengruppe in Querrichtung. Der Gaswechsel und die Verbindung zur Zündkerze gewährleistet je eine kreisrunde Öffnung pro Brennraum im Bereich des oberen Totpunkts (OT) der kreisförmig gebogenen Zylinderlaufbahn im Kolbenrotor. Dadurch soll die Gemischaufbereitung intensiver und vor allem homogener erfolgen als bei konventionellen Motoren. Die rudimentären Kolben haben durch die exakte Führung über Titankugeln und Mittenwelle keine Berührung mit der Zylinderwand, die Abdichtung sichern Kolbenringe auf konventionelle Weise.

Hüttlin-Kugelmotor als Range-Extender für Elektroautos

Um den Verbrennungsmotor hat Hüttlin eine elektrische Maschine angeordnet, deren sehr flacher Permanentmagnetrotor sich mit der Kolbengruppe dreht. Zwar ist es möglich, auch einen mechanischen Abtrieb herzustellen, so der Erfinder, das Augenmerk liegt jedoch auf der Verwendung des Motors als Range-Extender für Elektroautos. Sein Credo: „Fossil antreiben, konsequent elektrisch fahren.“

Der vorserienfertige Prototyp leistet mit Doppelaufladung 74 kW bei max. 3000 min-1 und verfügt über ein Drehmoment von 140 Nm bis 290 Nm, erklärte Hüttlin im Gespräch mit den VDI nachrichten. Der Prototyp hat einen Hubraum von 1,18 l – mittlerer Kolbenhub 82 mm (2 x 41 mm), Kolbendurchmesser 90 mm, die Verdichtung beträgt 10,5 : 1. Wegen der hohen Leistungsdichte wird der Motor im äußeren Bereich mit Wasser und im inneren mit Öl gekühlt. Der Hüttlin-Kugelmotor arbeitet derzeit mit Saugrohreinspritzung. Sowohl die Direkteinspritzung als auch eine Dieselvariante seien derzeit in Arbeit.

Hüttlin: „Eine Verbrauchsreduzierung von 25 % ist realistisch“

Allein durch Reduzierung der Reibung um etwa 40 % und der optimierten Verbrennung gegenüber einem konventionellen Vierzylinder rechnet Hüttlin mit einer Reduzierung des spezifischen Verbrauchs: „Eine Verbrauchsreduzierung von 25 % ist realistisch.“ Weil der Kugelmotor weniger Bauteile benötigt als ein klassischer Vierzylinder-Ottomotor, kommt er auf das vergleichsweise geringe Motorgewicht von 62 kg. Während der Vierzylinder-Ottomotor ohne Schrauben und Dichtungen auf rund 240 Komponenten kommt, besteht der Kugelmotor lediglich aus 63 Teilen. Abgasmessungen wurden wegen des relativ frühen Entwicklungsstandes noch nicht vorgenommen, doch dürfte sich die Abgaszusammensetzung nicht wesentlich von einem konventionellen Benzinmotor unterscheiden.

Zur Verwirklichung seiner Idee gründete eine Gruppe Schweizer Geschäftsleute zusammen mit Hüttlin 1998 die Innomot AG, St. Erhard/Schweiz, deren Geschäftsinhalt die weltweite Vergabe von Lizenzen aus den motorenspezifischen Patenten und Patentanmeldungen von Hüttlin ist. Seitdem entwickelt und fertigt das Ingenieurteam um Hüttlin in seiner Firma Innojet Herbert Hüttlin im badischen Steinen, nahe Lörrach, das Projekt Hüttlin-Kugelmotor. In die Serienproduktion wollen Innomot und Innojet selbst nicht einsteigen.

Ende 2011 erhält der Hüttlin-Kugelmotor seine Einsatztaufe

Der Kugelmotor mit integriertem Generator ist eine erfolgversprechende Variante für den Einsatz als Range-Extender. Das zeigen derzeit auch die Gespräche, die Innomot mit Pkw-Herstellern führt, die Elektroautos entwickeln. Denn die kompakte Bauweise durch Kombination von Verbrennungsmotor und elektrischer Maschine, das geringe Gewicht und der Betrieb ohne Getriebe und Differenzial sind insgesamt ein Köder, an dem beim Angeln um Lösungen in der Elektromobilität sicherlich ein dicker Fisch anbeißen dürfte.

Gegen Ende des Jahres wird laut Hüttlin sein Prototyp als Range-Extender im Elektroauto eines Pkw-Herstellers die Einsatztaufe erhalten. „Obwohl der Optimierungsprozess weitergeht“, so der Erfinder. Das Dilemma aller Range-Extender ist aber, dass es für sie eine Vielzahl von Vorschlägen gibt. Doch da sich der Hüttlin-Kugelmotor in vereinfachter Form auch als Kompressor eignet, könnte er selbst auf diesem Gebiet Serienreife erlangen.

Hüttlin-Kugelmotor

- In einem kugelförmigen Gehäuse aus Aluminium dreht sich ein Kolbenrotor in zwei Großringlagern.

- Der Kolbenrotor, ebenfalls aus Aluminium, hat zwei zylindrische bogenförmige Hohlräume für die Aufnahme zweier „Twinkolben“.

- Die Twinkolben rollen mit je zwei hohlen Führungskugeln aus hochfestem Titan orthogonal-längenmittig auf den beiden Kolbenführungsbahnen ab, die auf der Systemachse angeordnet und fest mit dem Gehäuse verbunden sind.

Kugelmotor/Generator-Einheit macht Elektroautos flott

- Durch die so geführten Twinkolben entstehen wechselweise in beiden Brennräumen die Aufeinander-zu- und Voneinander-weg-Bewegungen der Kolben, die exakt den vier Takten nach Nikolaus Otto und Rudolf Diesel entsprechen.

- Pro einer kompletten Systemdrehung des Kolbenrotors um 360 o entstehen dabei zwei volle Arbeitstakte, wie beim 4-Takt-Ottomotor mit vier Zylindern.

- Der Gaswechsel für beide Brennräume erfolgt auf beiden Stirnseiten des kugelförmigen Gehäuses über eine kreisrunde Gaswechselöffnung.

- Eine jeweils stirnseitig und koaxial im Kolbenrotor eingebrachte kreisrunde Gaswechselöffnung rotiert über die jeweils im stirnseitigen Gehäuseteil eingebrachte Ansaugöffnung, den Kompressionsbereich, den Arbeitsbereich, den Auspuffbereich und schließlich über den neutralen Gaswechselsteg wieder zur Frischgasöffnung.

- Die Gaswechselöffnung ist mit einer einfach gestalteten, ringförmigen Dichtung aus einer Speziallegierung ausgestattet.

- Der Kolbenrotor im Innern des Aggregates rotiert um die Hauptachse, wobei die beiden darin eingebrachten Twinkolben, geführt durch die beiden Hohlkugeln auf den Führungsbahnen des mit dem Gehäuse fest verbundenen Kurvengliedes, stetig hin- und hergleiten.

- Das Kurvenglied gleicht in abgewickelter Form einer Sinuskurve, bei der es oberhalb und unterhalb der Nulllinie jeweils zwei Wellenberge und zwei Wellentäler gibt, die wechselweise für beide Brennräume den oberen Totpunkt (OT) und den unteren Totpunkt (UT) bedeuten.

- Mit dem Kolbenrotor verbunden ist der ringförmige elektrische Rotor des Generators mit Permanentmagneten. Mit sehr geringem Abstand um diesen herum angeordnet und fest mit dem kugelförmigen Gehäuse verbunden ist der ebenso ringförmige Stator des Generators mit einer Vielzahl von Feldwicklungen.

Die beiden Abgas- und Frischgasöffnungen auf den beiden Stirnseiten des Gehäuses bilden mit diesem eine verschraubte Einheit.

Ein Beitrag von: