Flachs macht Lastenräder leichter

Lastenräder können vor allem in Innenstädten erheblich dazu beitragen, schädliche Emissionen zu reduzieren. Elektrische Lastenräder benötigen aber Strom, weswegen sie möglichst energiesparend betrieben werden sollten. Forschende reduzieren dafür das Gewicht der Behälter. So lassen sich die Räder auch angenehmer fahren.

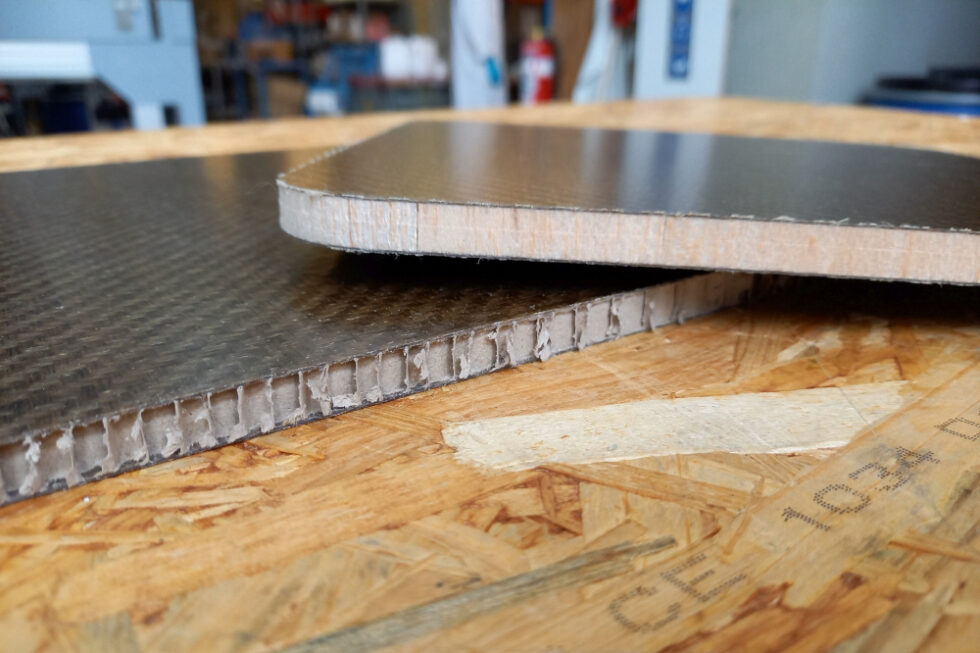

Der Container hat es in sich: In ihm steckt der Akku.

Foto: Universität Stuttgart/IFB, Silvio Facciotto

Die Einkäufe mit dem Lastenrad nach Hause transportieren oder die Kinder in den Kasten setzen und sie umweltschonend zur Kita fahren – Lastenräder haben sich in Städten zu einem regelrechten Trend entwickelt. Beliebt sind vor allem elektrische Modelle, die sich komfortabel ohne allzu viel Muskelkraft fortbewegen lassen. Dabei wird häufig übersehen, dass die Akkus der E-Lastenräder natürlich mit Strom aufgeladen werden. Es ist jedoch dringend notwendig, den Energieverbrauch zu senken, um den Klimawandel zu begrenzen. Wissenschaftler und Wissenschaftlerinnen der Universität Stuttgart haben sich daher der Aufgabe gewidmet, die elektrischen Lastenräder umweltfreundlicher zu gestalten.

Gemeinsam mit der Firma Radkutsche haben sie ein Wechselcontainer-System für Lastenräder entwickelt. Es besteht aus Flachsfasern und biobasiertem Kunststoff und ist daher nicht nur besonders leicht, sondern auch nachhaltig.

Welche Lastenräder gibt es und was können sie?

Akku des E-Lastenrads ist im Wechsel-Container verbaut

Die Forschenden drehen zusammen mit dem Unternehmenspartner an zwei Stellschrauben, um E-Lastenräder klimafreundlicher auf die Straße zu bringen. Ihr Projekt heißt „Biobasiertes Containersystem adaptiert an ein neues, fahrerunterstützendes Lastenrad für den Lieferverkehr auf der letzten Meile“ (CoaLa).

Das Projekt ist für den kommerziellen Lieferverkehr gedacht. Die Radkutsche GmbH hat dafür ein System entwickelt – sie deponiert Container mit dem Fassungsvermögen einer Europalette an einem zentralen Ort, wo sie beladen werden. Für den Transport der Container stellt Radkutsche ein spezielles Fahrrad zur Verfügung.

Der Clou ist der Akku. Er ist nämlich nicht, wie sonst üblich, im Rad integriert, sondern im Container. Das heißt: Ist die Ware verteilt, fährt der Mitarbeiter oder die Mitarbeiterin zurück zum Depot, um den leeren Container gegen einen vollen zu tauschen. Mit dabei ist ein voller Akku. Der Austausch der Container soll ohne zusätzliche Hilfe möglich sein.

Auf den Containern sind zudem Solarmodule angebracht. Sie sorgen einerseits für eine größere Reichweite auf der Strecke. Andererseits kann der Akku damit vollständig aufgeladen werden, wenn kein Stromanschluss zur Verfügung steht – während der Fahrer oder die Fahrerin mit dem Rad gerade den Inhalt eines anderen Containers ausliefert.

Container fürs E-Lastenrad sind aus leichtem Flachs

Nun zum Container selbst: Wissenschaftler und Wissenschaftlerinnen am Institut für Flugzeugbau (IFB) der Universität Stuttgart haben ihn sowie die geeigneten Produktionsprozesse entwickelt. „Besonders wichtig war es uns, einen möglichst hohen Anteil nachwachsender Rohstoffe bei gleichzeitig geringem Gewicht zu erreichen“, sagt Mathias Engelfried, Projektleiter am IFB. „Daher fiel die Wahl auf Flachsfasern in Kombination mit einem biobasierten Kunststoff. Damit lassen sich ähnliche mechanische Eigenschaften wie mit Glasfaserkunststoffen erreichen.“

Das klingt einfach, aber Pflanzenfasern haben zum Teil andere Eigenschaften, im Vergleich zu herkömmlichen Verstärkungsfasern wie Glas- oder Kohlenstofffasern. Unter anderem zeigen sie ein abweichendes Quellverhalten, was bei der Verarbeitung eine Herausforderung darstellt. Denn dadurch können sich beispielsweise Poren bilden oder der Kunststoffanteil ist schließlich zu hoch.

Nachhaltige E-Lastenrad-Container sollen ohne Abfall hergestellt werden

Ein weiteres Problem sind die großen Mengen an Abfall, die bei der Herstellung von Faserverbund-Werkstoffen entstehen. Das soll sich durch den neuen Fertigungsprozess ändern. Die Forschenden versprechen sich von ihm ein Flachsfaserverbundmaterial mit höherer Qualität, einfacherer Anlagentechnik und einer deutlich reduzierten Abfallmenge.

Für den perfekten Leichtbau-Container hat das Team Sandwichmaterialien geprüft, die aus verschiedenen Kernwerkstoffen bestehen, etwa aus wie Pappwaben, Kork, Balsa- und Paulowniaholz – immer in Kombination mit dem Flachsfaserverbundkunststoff.

Herausgekommen ist ein Wechselcontainer fürs E-Lastenrad aus biobasiertem Material. Dabei ist das neue Fertigungsverfahren grundsätzlich sowohl für größere Bauteile als auch für kleine Serien geeignet.

Der nächste Schritt ist schon geplant: „Zukünftig wollen wir den Fertigungsprozess so weiterentwickeln, dass gar keine Abfälle mehr anfallen“, sagt Engelfried.

Ein Beitrag von: