Hybridelektrisches Fliegen als Schlüssel zur nachhaltigen Luftfahrt?

Verschiedene Fraunhofer-Institute, die Brandenburgische Technische Universität Cottbus-Senftenberg und Partner wie Rolls-Royce Deutschland arbeiten gemeinsam an der Entwicklung eines hybridelektrischen Antriebssystems für Mittelstreckenflugzeuge.

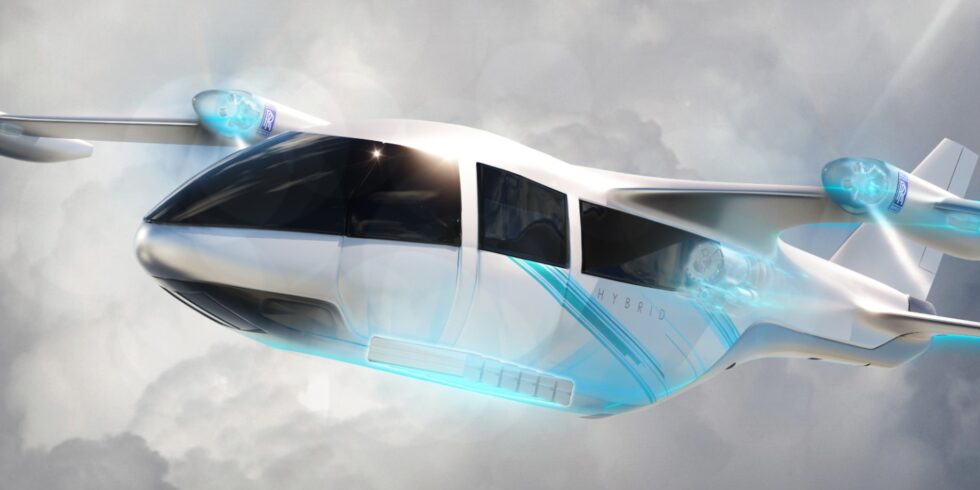

Modell mit hybridelektrischem Antriebssystem.

Foto: Rolls-Royce Deutschland

Antriebssystem für Mittelstreckenflugzeuge

Das Projekt erhält Unterstützung vom Land Brandenburg sowie dem Bundesministerium für Wirtschaft und Klimaschutz. Gemeinsam erforschen die Partner ein innovatives Antriebssystem, das speziell für Mittelstreckenflugzeuge mit bis zu 35 Passagieren konzipiert ist.

Die Clean-Sky-Programme der Europäischen Union, insbesondere die Clean Aviation-Perspektiven, spielen eine entscheidende Rolle als Leitfaden für die Luftfahrtindustrie, die das Ziel verfolgt, die durch den Luftverkehr verursachten Stickoxid- und Lärmemissionen erheblich zu mindern. Eine vielversprechende Technologie zur Erreichung dieses Ziels ist das hybridelektrische Fliegen.

Weniger Lärm am Boden

Eine Gasturbine erzeugt elektrische Energie, die einen Zwischenbatteriespeicher lädt. Für den Antrieb bezieht das Flugzeug dann seine elektrische Energie aus diesem Speicher. Durch größere und langsamer drehende Rotoren wird am Boden weniger Lärm erzeugt, was zu einem deutlich kleineren Lärmteppich im Vergleich zu konventionellen Antrieben führt. Der modulare Aufbau des vorgeschlagenen Konzepts ermöglicht zudem die zukünftige Nutzung alternativer Treibstoffe oder völlig neuer Stromquellen.

Bis Mitte 2026 streben die Partner an, Fertigungstechnologien für die Produktion von Komponenten hybridelektrischer Antriebe zu entwickeln, vorhandene Technologien zu qualifizieren und prototypische Komponenten herzustellen. Der Fokus liegt dabei auf einer beschleunigten Entwicklung und Bereitstellung von Prototypen, um in einem stark wettbewerbsintensiven Sektor die Entwicklungszeiten signifikant zu verkürzen.

Jedes der beteiligten Fraunhofer-Institute trägt spezifische Fachkenntnisse bei, um dem Flugzeughersteller Lösungen für eine zukünftige Serienentwicklung zugänglich zu machen. Viele geplante Produktionsmethoden, darunter additive Fertigung (3D-Druck) und Umformung, wurden bisher im Bereich des Flugzeugbaus noch nicht angewandt.

Expertise in der Umformtechnik, der Hochleistungszerspanung und der digitalen Prozessabbildung

Über viele Jahre hinweg hat sich das Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU einen Ruf in der Entwicklung modernster Herstellungsverfahren und Produktionssysteme erworben. Als Koordinator auf Seiten der Forschungspartner bringt das Fraunhofer IWU insbesondere seine Expertise in der Umformtechnik, der Hochleistungszerspanung und der digitalen Prozessabbildung ein. Im Bereich der Brennkammern-Gehäusefertigung trägt es sein Fachwissen in der Massivumformung und der flexiblen Blechteilfertigung bei. Ein weiterer Schwerpunkt liegt auf der Gestaltung oder Geometrie der Drahtwicklungen (Spulen) elektrischer Antriebe, die für einen effizienteren Betrieb oder höheres Drehmoment verantwortlich sind.

Laserbasierte additive Fertigung

Das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS setzt auf die additive Fertigung mittels Laser. Durch die Anwendung von Direct Energy Deposition (DED) wird Metall punktuell aufgeschmolzen und daraufhin verschweißt. Eine Düse trägt das Material nur an den Stellen auf, wo es benötigt wird. Auf diese Weise können Bauteile mit einer Länge von bis zu zehn Metern in freier Form und Größe hergestellt werden.

Das Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM treibt die Weiterentwicklung eines äußerst innovativen metallischen 3D-Druckverfahrens der israelischen Firma Tritone Technologies Ltd. voran. Das Verfahren namens MoldJet© kombiniert zwei Fertigungsprozesse, die abwechselnd zur schichtweisen Herstellung von Bauteilen eingesetzt werden.

Werkzeuglose Entwicklung von Feingussteilen in kürzerer Zeit

Keine Gasturbine kommt ohne gegossene Bauteile wie Turbinenschaufeln oder Gehäuse aus. Die Entwicklung dieser Gusskomponenten liegt in der Verantwortung von ACCESS e.V. Am Standort in Cottbus, der im Jahr 2021 gegründet wurde, entstehen fortschrittliche additive Verfahren, um die Feingussroute, die aus zahlreichen Prozessschritten besteht, zu beschleunigen. Dies ermöglicht eine werkzeuglose Entwicklung von Feingussteilen in kürzerer Zeit, mit geringeren Investitionskosten und größerer Designfreiheit.

Das Center for Hybrid Electric Systems (chesco) an der Brandenburgischen Technischen Universität Cottbus-Senftenberg (BTU) übernimmt Entwicklungsarbeiten und koordiniert zukünftig Aufträge für Forschungs- und Entwicklungsprojekte, die von Rolls-Royce Deutschland an die Fraunhofer-Institute vergeben werden. Gleichzeitig wird chesco den Kompetenzaufbau für eine spätere Serienfertigung hybridelektrischer Passagierflugzeuge in der brandenburgischen Lausitz sicherstellen.

Ein Beitrag von: