Neuer Herstellungsweg macht Feststoff-Akkus leistungsfähiger und günstiger

Feststoffbatterien sollen Elektro-Fahrzeuge wettbewerbsfähiger gegenüber Verbrennern machen. Höhere Reichweite und schnelle Ladezeiten sind das Stichwort. Kostengünstig sollte sie außerdem sein. Forschende haben nun einen Feststoff-Akku entwickelt, der diesem Ziel einen Schritt näherkommt.

Reichweite, Ladezeit, Preis - darauf kommt es bei Batterien für E-Autos an - ein neuartiger Feststoff-Akku könnte hier neue Maßstäbe setzen.

Foto: Panthermedia.net/kasto

Ein Forschungsteam um Prof. Jennifer L.M. Rupp vom MIT und der TU München hat eine Lithium-Keramik entwickelt, die als fester Elektrolyt einer leistungsfähigeren und kostengünstigeren Generation von Lithium-Ionen-Akkus zum Durchbruch verhelfen könnte. Die Keramik wird durch Niedertemperatursynthese hergestellt, die ein Sintern bei hohen Temperaturen überflüssig macht. Das Forschungsteam stellt diesen „sinterungsfreien“ alternativen Weg nun in der Zeitschrift „Angewandte Chemie“ vor.

Kosten und Leistungsfähigkeit stehen bei Entwicklung im Vordergrund

Bei der Akku-Entwicklung für Elektrofahrzeuge sind Leistungsfähigkeit, die die Reichweite beeinflusst, und die Kosten, die die Konkurrenzfähigkeit gegenüber Fahrzeugen mit Verbrennungsmotor bestimmen, zentrale Aspekte.

Das US-Energieministerium setzt sich zum Ziel, den Umstieg auf Elektromobilität zu fördern und hat bis 2030 ambitionierte Vorgaben hinsichtlich Kosten und Energiedichte von Batterien formuliert. Mit herkömmlichen Lithium-Ionen-Akkus sind diese Ziele jedoch schwer erreichbar.

Auch hierzulande könnten günstige und leistungsfähige Akkus dafür sorgen, das E-Autos mehr Akzeptanz erfahren. Solange die Reichweite noch deutlich unter der von Verbrennern liegt und die Ladezeiten nicht passen, werden es Elektrofahrzeuge schwierig haben, sich bei der breiten Masse durchzusetzen. Der Preis spielt hierbei natürlich ebenfalls eine gewichtige Rolle.

Mit Festkörper-Zellen und Anoden aus Lithium soll es funktionieren

Festkörper-Zellen mit Anoden aus metallischem Lithium, anstelle von Graphit, gelten als vielversprechende Technologie für kompaktere, leichtere, leistungsstärkere und sicherere Akkus. Im Gegensatz zu herkömmlichen Lithium-Ionen-Akkus, die flüssige organische Elektrolyten und eine trennende Polymerfolie nutzen, bestehen Festkörperzellen ausschließlich aus Feststoffen.

Eine schlanke keramische Schicht dient sowohl als Festelektrolyt als auch als Separator. Sie bietet einen effektiven Schutz vor gefährlichen Kurzschlüssen, die durch Lithium-Dendriten-Wachstum entstehen, und verhindert ein thermisches Durchgehen. Darüber hinaus sind keine leicht entzündlichen Flüssigkeiten in ihr enthalten.

Hohe Temperaturen beim Sintern eine Herausforderung

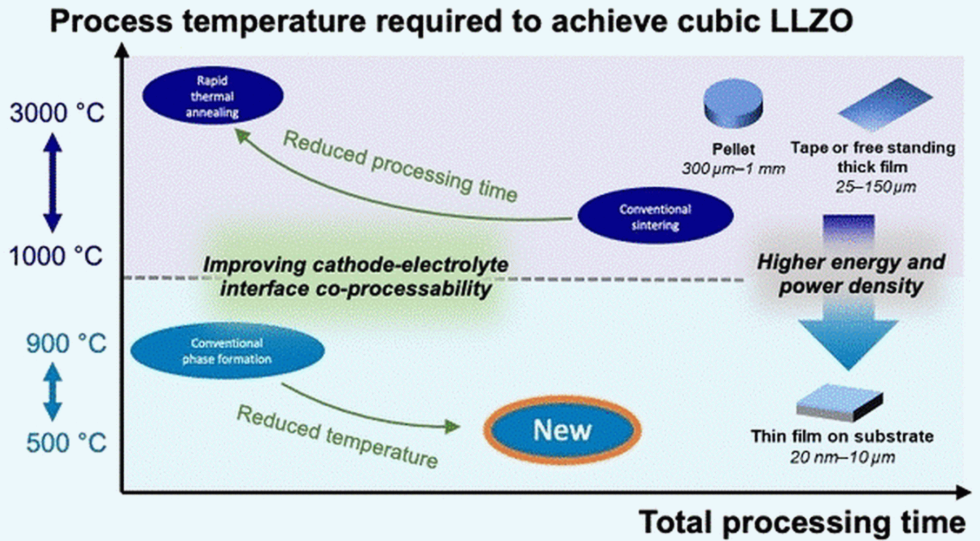

Der keramische Elektrolyt/Separator Lithium-Granat Li7La3Zr2O12−d (LLZO) ist ideal für Zellen mit hoher Energiedichte. Um jedoch das LLZO in seine effizient leitende, kubisch-kristalline Phase zu bringen, muss es zusammen mit der Kathode bei über 1050 °C gesintert werden. Dieser Prozess dient auch dazu, das Material zu verdichten und sicher an die Elektrode zu binden.

Allerdings können Temperaturen ab 600 °C nachhaltige Kobalt-arme und kobaltfreie Kathodenmaterialien destabilisieren und gleichzeitig die Produktionskosten und den Energieverbrauch erhöhen. Für eine erfolgreiche Markteinführung sind deshalb neue, kosteneffizientere und umweltfreundlichere Produktionsmethoden als wichtig einzustufen.

Der neue Herstellungsweg für Feststoff-Akkus kommt mit weniger Energie aus.

Foto: Wiley-VCH

Neuer Herstellungsweg macht Hoffnung

Das Forschungsteam unter der Leitung von Jennifer L. M. Rupp hat solche eine neue Produktionsmethode entwickelt. Anstatt mit einer keramischen Verbindung zu starten, nutzt dieser Ansatz eine flüssige Vorläuferverbindung, die eine direkte Verdichtung zu LLZO ermöglicht.

Zur Optimierung dieses Verfahrens untersuchten Rupp und ihre Kolleginnen und Kollegen die Phasenumwandlung von LLZO von einer amorphen zu einer kristallinen Form (cLLZO) mit verschiedenen Techniken wie Raman-Spektroskopie und dynamischer Differenzkalorimetrie. Daraus leiteten sie ein Zeit-Temperatur-Umwandlungs-Diagramm ab.

Mit diesen Erkenntnissen entwickelten sie ein Verfahren, bei dem ein dichter, fester cLLZO-Film durch zehnstündiges Glühen bei einer Temperatur von nur 500 °C entsteht – ganz ohne den Sinterprozess. Dies ermöglicht erstmals die Kombination von Festkörper-LLZO-Elektrolyten mit nachhaltigen Kathoden, die potenziell auf kritische Elemente wie Kobalt verzichten könnten, in zukünftigen Batteriedesigns.

Ein Beitrag von: