Maschinenbau treibt Elektromobilität an

Geht es um den erfolgreichen Einstieg in die Elektromobilität, haben deutsche Unternehmen des Maschinenbaus durchaus das Potenzial, ihr Knowhow erfolgreich umzusetzen. Ein Beispiel dafür ist das kontaktlose Laden bzw. die induktive Energieübertragung, wie sie in industriellen Anwendungen zum Einsatz kommt.

Deutschland möchte zum Leitanbieter für Elektromobilität werden, und nach Ansicht von Bernhard Hagemann, Spezialist für Antriebstechnik im Verband Deutscher Maschinen- und Anlagenbau (VDMA), Frankfurt, wird der Maschinenbau das globale Rennen um diesen Spitzenplatz entscheiden. „Diese Branche hat hier viel zu bieten“, stellte er auf der Tagung des Forums E-Motive im VDMA und der DKE (Deutsche Kommission Elektrotechnik Elektronik Informationstechnik im DIN und VDE) fest. Denn der Innovationstreiber Maschinenbau verfüge über ein einzigartiges Forschungsnetzwerk, bestehend aus Automobilherstellern und -zulieferern inklusive der nötigen Wertschöpfungskette. Zudem sei der Maschinenbau erfahrener Anwender und Technologieführer bei elektrisch betriebenen mobilen Maschinen. Allein im letzten Jahr habe man in Deutschland über 100 000 elektrisch angetriebene Gabelstapler und Flurförderzeuge produziert.

Als Frage der Technologiekonvergenz bezeichnete Industrieberater Samuel Kiefer die Zusammenarbeit von Anlagen- und Automobilbauern. Ein ursprünglich für eine Waschmaschine konstruierter Elektromotor könne durchaus als Basis für den Motor eines Elektroautos dienen, wie ein Beispiel aus Japan zeige. „Man sieht also, wie solche Effekte zusammenhängen können“, betonte Kiefer. Systemintegratoren auf der Zuliefererseite wie Bosch, Continental oder Magna, die alle eigene Elektromotoren und Umrichter hätten, seien sehr viel eher als ein klassischer Automobilhersteller in der Lage, ein Elektroauto zu bauen.

„Elektromobilität heißt letztlich: Irgendwo muss der Strom für die Fahrzeuge ja auch herkommen“

„Elektromobilität heißt letztlich: Irgendwo muss der Strom für die Fahrzeuge ja auch herkommen“, ergänzte Ingo Diefenbach, bei der RWE Westfalen-Weser-Ems Netzservice GmbH zuständig für die Standardisierung von E-Mobility. Er zeigte die Rolle auf, die dem Maschinen- und Anlagenbau für die Infrastruktur des elektrischen Fahrens zukommt. Im ganzen Land und darüber hinaus in ganz Europa sind nach seinen Ausführungen sowohl Batteriewechselanlagen als auch „Zapfsäulen“ für Strom in großer Zahl zu errichten. Einer der favorisierten Ansätze für die Stromversorgung von Autos gehe, so Diefenbach, beispielsweise von großen externen Ladegeräten aus, die aus dem Wechselstrom des allgemeinen Stromnetzes DC-Strom für die Autobatterien generieren und direkt in die Fahrzeuge einspeisen. Diese DC-Ladestationen würden insbesondere dann benötigt, wenn man Langstrecken bewältigen wolle und darauf angewiesen sei, die Batterie nach etwa 150 km innerhalb weniger Minuten komplett aufzuladen.

Als alternative Lösung für die Stromversorgung, die aus dem Maschinenbau bekannt ist, präsentierte Jochen Mahlein das kontaktlose Laden. Der Technische Geschäftsführer von Brose SEW Elektromobilität, dem Joint Venture eines klassischen Maschinenbauunternehmens und eines Automobilzulieferers, erläuterte, wie das System in der Praxis funktioniert: „Die induktive oder berührungslose Energieübertragung ist bei der Firma SEW bereits seit über zehn Jahren im Produktportfolio. Wir setzen das in industriellen Applikationen ein.“ Man habe als Anwender ein verschleißfreies System und erhöhe damit die Lebensdauer von mobilen Maschinen wie Elektro-Hängewagen oder Flurförderfahrzeugen.

Elektromobilität: Kontaktloses Laden während des Parkens wird zum Geschäftsmodell

Das Errichten automatischer Parksysteme für E-Fahrzeuge – mit Ladefunktion während des Parkens – ist das Geschäftsmodell der Otto Wöhr GmbH, Friolzheim, deren Chef Wolfgang Lenke den infrastrukturellen Nutzen seiner Parkanlagen für die Elektromobilität so begründete: „Man kann das Auto hier genauso laden wie zu Hause am normalen Stellplatz.“ Automatisches Parken bedeute, dass man sein Auto an einer Übergabestation auf eine Parkpalette fahre, den Parkvorgang bestätige und das Tor schließe, worauf das Fahrzeug automatisch mit einem Lift in ein Regalfach befördert werde. Durchschnittlich dauere es 2,5 min, bis das Auto per Chip aus der wie ein Hochregal funktionierenden Parkanlage zurückgeholt sei – mit voll aufgeladener Batterie, wenn dies bei Übergabe gewünscht wurde und der Fahrer die an der Parkpalette angebrachte Steckdose benutzt hat.

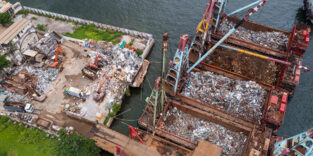

Nicht im Batterieladen, sondern im Batteriewechsel sieht Lars Strobel von der Vollert Anlagenbau GmbH, Weinsberg, ein lohnendes Geschäftsfeld. Sein Unternehmen produziert Batteriewechselsysteme für fahrerlose Containertransporter in der Hafenlogistik, und solche Systeme stellen nach seiner Überzeugung auch eine Lösung für die Infrastrukturprobleme der Elektromobilität dar. Die Technik der Batteriewechselstationen beschrieb er so: „Es gibt ein Hochregallager für die Batterien als zentralen Bestandteil, und dazu kommt ein Lagerstahlbau, in dem die Ladung der Batterie stattfindet.“ Wenn das Batteriefach über den Wagenboden zugänglich sei, könne der automatische Batteriewechsel nach dem Befahren einer Montagegrube innerhalb weniger Minuten erfolgen.

Ein Beitrag von: