Mercedes-Benz führt weltweit ersten Röntgencrashtest durch

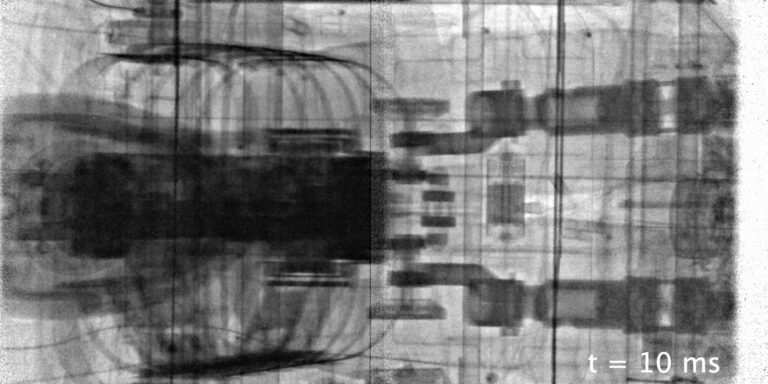

Die Kurzzeit-Röntgentechnologie ermöglicht es, hochdynamische innere Deformationsvorgänge während eines Crashtests darzustellen. Mercedes ist damit Vorreiter.

Als weltweit erster Autohersteller röntgt Mercedes-Benz einen Crashtest.

Foto: Mercedes-Benz Group AG

Ein lauter Knall durchdringt die Luft, als eine Vorrichtung mit Stoßbarriere mit 60 km/h auf die orangefarbene C-Klasse Limousine trifft. Dies ist jedoch kein gewöhnlicher Crashtest. Über dem Fahrzeug hängt ein Gestell, in dem ein Linearbeschleuniger als Röntgenquelle dient. In Zusammenarbeit mit der Fraunhofer-Gesellschaft, genauer gesagt dem Ernst-Mach-Institut (EMI) in Freiburg, hat Mercedes-Benz einen Meilenstein erreicht: den weltweit ersten Röntgencrash mit einem realen Pkw. Dieser innovative Schritt bietet einzigartige Einblicke in die Vorgänge während eines Crashs.

Durch die Röntgenanalyse beim Crashtest werden kleinste Details sichtbar

Die Kurzzeit-Röntgentechnologie ermöglicht es, hochdynamische innere Deformationsvorgänge während eines Crashtests darzustellen. Dieser Proof of Concept, durchgeführt in der EMI-Forschungscrashanlage bei Freiburg, offenbarte bisher verborgene Verformungen und ihre genauen Abläufe. Durch die hochauflösenden Bilder werden selbst kleinste Details sichtbar und erlauben eine präzise Analyse der Vorgänge.

Markus Schäfer, Mitglied des Vorstands der Mercedes-Benz Group AG und Chief Technology Officer, betont die Bedeutung dieses Durchbruchs: „Der Röntgencrash kann mit dem direkten Blick ins verborgene Innere helfen, wichtige Rückschlüsse für die weitere Verbesserung der Fahrzeugsicherheit zu ziehen.“

Transparenter Crash: Erstmals sind alle Vorgänge in Fahrzeugstrukturen und Dummys sichtbar.

Foto: Mercedes-Benz Group AG

Hochgeschwindigkeits-Röntgentechnologie ermöglicht Aufzeichnung von Deformationsprozessen ohne Bewegungsunschärfe

Die Schlüsselkomponente für diesen Durchbruch ist der Linearbeschleuniger mit 1 kHz-Technologie als Strahlenquelle. Im Vergleich zu herkömmlichen Röntgenblitzen ist dieses Gerät deutlich leistungsfähiger. Mit einer Photonenenergie von bis zu neun Megaelektronenvolt können alle im Fahrzeugbau üblichen Materialien durchleuchtet werden.

Die Dauer des Röntgenpulses beträgt nur wenige Mikrosekunden, was eine Aufzeichnung von Deformationsprozessen ohne Bewegungsunschärfe ermöglicht. Zudem ermöglicht der Linearbeschleuniger eine kontinuierliche Bildaufnahme mit bis zu 1000 Bildern pro Sekunde – etwa 1000 Mal mehr als bei herkömmlichen Verfahren.

Leistungsstarke Röntgentechnologie erlaubt bis zu 1.000 gestochen scharfe Bilder pro Sekunde.

Foto: Mercedes-Benz Group AG

Röntgen-Crashtest: Die Sicherheit der Mitarbeiter stand an erster Stelle

Die Sicherheit der Mitarbeiter während des Röntgencrashtests war laut Mercedes von höchster Priorität. Ein umfangreiches Strahlenschutzkonzept wurde entwickelt, das sicherstellte, dass keine Strahlungsexposition stattfand.

Dosimeter überwachten die Strahlenbelastung der Mitarbeiter, und strenge behördliche Vorgaben wurden eingehalten. Physische Schutzmaßnahmen wie eine zusätzliche Betonwand rund um das Gebäude und eine massive Strahlenschutztür sorgten für zusätzliche Sicherheit.

Crashtest bei Mercedes seit 1959

Crashtests sind laut Mercedes-Benz ein wesentlicher Bestandteil der „Real Life Safety“-Philosophie des Konzerns. Seit dem ersten Crashtest im Jahr 1959 hat das Unternehmen kontinuierlich daran gearbeitet, das Verhalten von Fahrzeugen und Insassen bei Unfällen zu untersuchen. Heute führt das Technologiezentrum Fahrzeugsicherheit in Sindelfingen jährlich bis zu 900 Crashtests und rund 1700 Schlittenversuche durch, um die Sicherheit seiner Fahrzeuge kontinuierlich zu verbessern.

Der weltweit erste Röntgencrash markiere dem Konzern zufolge einen bedeutenden Fortschritt in der Fahrzeugsicherheit. Durch die Transparenz, die diese Technologie biete, können Entwickler wertvolle Erkenntnisse gewinnen, um die Sicherheit von Fahrzeugen zu verbessern.

Ein Beitrag von: