Neuartige Kühlung ermöglicht einen Elektromotor aus Kunststoff

Leichter, günstiger und effizienter – so beschreiben Forscher vom Fraunhofer ICT einen Elektromotor, dem sie ein neues Kühlkonzept verpasst haben. Die veränderte Hitzeführung macht leitendes Metall überflüssig.

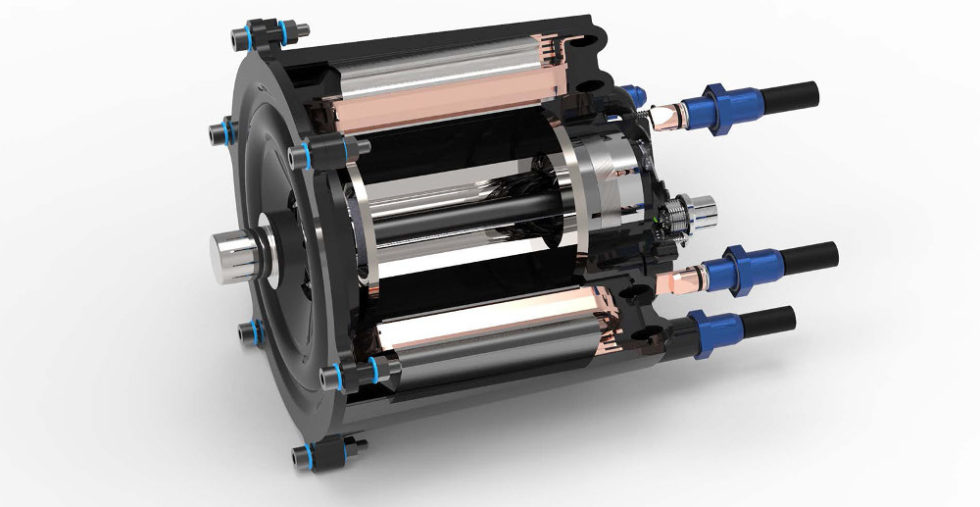

Diese Schnittdarstellung des Elektromotors zeigt das Prinzip: Kernstück des Motors ist ein Stator aus zwölf Einzelzähnen, die mit einem Flachdraht hochkant umwickelt sind. Das schafft Platz für ein Kühlsystem.

Foto: Fraunhofer ICT

Die Akzeptanz von Elektroautos hängt in einem wesentlichen Maße von ihrer Reichweite ab – und die lässt sich nicht nur über leistungsfähigere Batterien erhöhen: Sind die E-Fahrzeuge leichter, wird natürlich weniger Energie benötigt, um sie in Bewegung zu versetzen. Forscher des Fraunhofer-Instituts für Chemische Technologie ICT haben gemeinsam mit dem Karlsruher Institut für Technologie KIT einen Weg gefunden, genau das zu erreichen. Sie sparen Gewicht am Motor ein, indem sie ihn aus faserverstärkten Kunststoffen herstellen. Mit der neuen Technik erhöhen sich laut des Teams gleichzeitig Leistungsdichte und Effizienz des Antriebs.

Ein flacher Draht sorgt für eine höhere Dauerleistung des Elektromotors

Elektromotoren zeichnen sich durch einen sehr hohen Wirkungsgrad von über 90% aus. Der größte Teil der elektrischen Energie wird also in mechanische Leistung umgesetzt. Der Grund für die normalerweise üblichen Metallgehäuse sind die verbleibenden 10% an elektrischer Leistung. Sie fallen als Verlust in Form von Wärme an und werden über das Metal zu einem Kühlmantel mit kaltem Wasser geleitet. So lässt sich eine Überhitzung des Motors vermeiden. An diesem Prinzip setzt das Kooperationsprojekt „Direktgekühlter Elektromotor mit integralem Leichtbaugehäuse (DemiL)“ an.

Robert Maertens, Wissenschaftler am Fraunhofer ICT, erklärt: „Ein Elektromotor besteht aus einem sich drehenden Rotor und einem feststehenden Stator. Im Stator befinden sich gewickelte Kupferdrähte, durch die Strom fließt. Hier entsteht ein Großteil der elektrischen Verluste. Die eigentliche Innovation unseres Konzepts liegt im Stator.“ Den Runddraht haben die Wissenschaftler nämlich durch rechteckigen Flachdraht ersetzt, den sie aufgrund seiner Form enger auf den Stator wickeln können. Auf diese Weise gewinnen sie Raum für einen Kühlkanal, den sie direkt neben den Flachdrähten eingerichtet haben. Er liegt also innerhalb des Gehäuses.

Das heißt, die Verlustwärme muss nicht mehr durch das Gehäuse geleitet werden. Der äußere Kühlmantel ist bei diesem System komplett verzichtbar. „In der weiteren Konsequenz fällt die thermische Trägheit geringer aus, und zusätzlich erreicht der Motor eine höhere Dauerleistung“, sagt der Forscher. Außerdem lasse sich durch eine Kühlung des Rotors dessen Verlustwärme ebenfalls im Motor abführen.

Das Elektroauto mit Kunststoffmotor wird leichter und günstiger

Unterm Strich wird die Wärme also dort abgeleitet, wo sie entsteht und das Gehäuse muss nicht mehr aus leitendem Metall gefertigt werden. Stattdessen haben die Wissenschaftler den kompletten Motor und das Gehäuse in Kunststoffbauweise ausgeführt. Dadurch wird das Elektroauto erheblich leichter. Mit diesem Verfahren sind laut den Wissenschaftlern aber noch weitere Vorteile verbunden. Denn der Kunststoff ermögliche die Herstellung komplexer Geometrien ohne Nachbearbeitung, sodass in der Produktion deutlich weniger Kosten anfielen.

Die Projektpartner haben sich als Material für faserverstärkte, duromere Kunststoffe entschieden, die sich durch eine hohe Temperaturbeständigkeit auszeichnen und sehr resistent gegenüber aggressiven Kühlmitteln sind. Anders als Thermoplaste quellen sie nicht auf, wenn sie mit Chemikalien in Berührung kommen.

Serienproduktion der neuen Motoren wäre problemlos möglich

Das Kunststoffgehäuse wird in einem automatisierbaren Spritzgießverfahren hergestellt. Ein Prototyp ist dadurch bereits nach 4 Minuten fertig. Bei den Statoren kommt das sogenannte Transfer-Molding-Verfahren zum Einsatz. Dabei werden die Statoren mit einer wärmeleitfähigen Epoxidharz-Formmasse umspritzt. Die Wissenschaftler haben ihr neues System also so aufgebaut, dass es sich problemlos in Großserie produzieren ließe. Einige Fragen müssen sie zuvor allerdings noch klären.

Denn das Kühlkonzept funktioniert noch nicht perfekt. Bislang gelingt es den Wissenschaftlern nur, rund 80 % der zu erwartenden Verlustleistung zu kühlen. Für die übrigen 20 % müssen sie neue Ansätze finden. Eine mögliche Lösung könnte laut der Forscher darin bestehen, die Strömung des Kühlwassers zu verbessern. Diese letzten Feinheiten wollen sie aber nicht ausschließlich über Simulationen bearbeiten, sondern im Realbetrieb auf dem Prüfstand des Elektrotechnischen Instituts. Dafür werden gerade die Rotoren aufgebaut.

Weitere Beiträge zu Elektroautos:

Ein Beitrag von: