Tunnelbauer hatten in Istanbul mit extremen Schwierigkeiten zu kämpfen

Kein anderer großer Tunnelbau in Europa hatte mit so vielen Schwierigkeiten zu kämpfen wie der Marmaray-Tunnel in Istanbul, der Europa und Kleinasien verbindet. Der Tunnel liegt nicht nur unter einer viel befahrenen Wasserstraße, sondern auch noch in einem Erdbebengebiet. Deshalb mussten besondere Bautechniken her, um das Werk zu vollenden.

Riesige Betontröge, jeweils 30 000 Tonnen schwer, wurden an Seilen herabgelassen und unter dem Meeresgrund verankert.

Foto: Putzmeister

Als der große japanische Baukonzern Taisei Cororation vor zehn Jahren an den Plänen für den Marmaray-Tunnel arbeitete, gab es in der Unternehmensleitung manchen Ingenieur, der das Projekt gerne hätte fallenlassen. Denn die Tunnelzone liegt zu einem in einem erdbebenreichen Gebiet, zum anderen ist das Marmara-Meer, das es zu untertunneln galt, eine vielbefahrene Wasserstraße. Jeden Tag sind hier 150 Tanker und Containerschiffe unterwegs. Außerdem zeichnet sich das Marmara-Meer durch gegenläufige starke Wasserströmungen aus. Es gibt eine Oberströmung in der einen Richtung und eine Unterströmung in der Gegenrichtung. Dabei spielt eine Rolle, dass das Schwarze Meer viel weniger salzreich ist als das Mittelmeer. Zudem ist der Boden im Tunnelgebiet weich und lehmig.

Dass schließlich die Planung des Tunnels fast ausschließlich in japanischen Händen lag, hat damit zu tun, dass sich die japanischen Baukonzerne in ihrer Heimat mit ähnlichen Problemen auskennen. So gehören Erdbeben zum Arbeitsalltag japanischer Baufirmen. Taisei hat unter japanischen Großstädten schon zahlreiche Tunnel angelegt, die besondere Maßnahmen erforderten, weil wegen der Nähe zu den darüberliegenden Gebäuden nicht gesprengt werden durfte.

Der Tunnel kann den Schutz vor Erdbeben verbessern

So musste auch der Marmaray-Tunnel wie die Tunnels in Japan zum Schutz gegen Erdbeben besonders befestigt werden. „Zur Stabilisierung mussten wir hunderte von Stahlarmierungen, die 20 Meter tief in die Erde reichen, in die Wände bohren“, betont Shimizu Yoshizumi, der als Bauleiter für weite Abschnitte in der Türkei zuständig war, gegenüber ingenieur.de. „Denn im Falle eines Erdbebens können die Wände schnell abrutschen.“

In Betontrögen fließt der Bahnverkehr bis zu 58 Meter unter dem Meeresspiegel des Marmaray-Meeres.

Quelle: Putzmeister/Taisei

Der streckenweise waghalsige Tunnelbau unter dem Marmara-Meer könnte den Einwohnern von Instanbul bei Erdbeben zusätzlichen Schutz liefern. „Die Tunnel liegen ziemlich tief in der Erde. Bei einem Erdbeben bewegt sich der Tunnel im Einklang mit der umliegenden Erde. Dabei handelt es sich um eine gemeinsame Bewegung, während Gebäude bei Erdbeben eigenständig wackeln“, betont Yoshizumi.

Kontinuierliche Strömungsmessung im Marmara-Meer

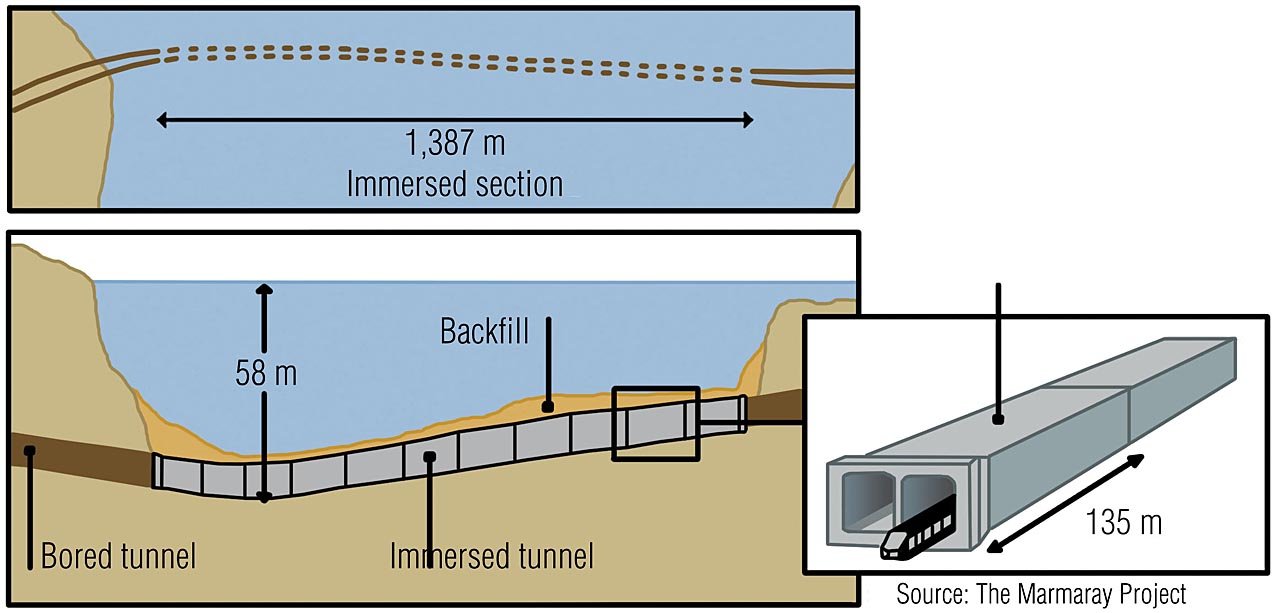

Das schwierigste Teilstück der Meeresdurchquerung musste nicht als gebohrter Tunnel, sondern vielmehr in einem 1,4 Kilometer langen Betonkasten angelegt werden, der auf dem Meeresgrund in einen zuvor ausgehobenen Graben eingebettet wurde. Da das Gefälle für einen sehr viel tiefer liegenden gebohrten Tunnel für den Eisenbahnbetrieb zu groß gewesen wäre, blieb nichts anderes übrig als der Bau einer kastenförmigen Betonröhre, die aus elf 135 Meter langen, neun Meter hohen und jeweils 30 000 Tonnen wiegenden Betonelementen zusammengesetzt wurde.

Für jeden einzelnen Block wurden für die Füllung der Boden-, Außen- und Deckenhaut 5000 Kubikmeter Beton vergossen. Diese riesigen Mengen bewältigte der türkische Betonhersteller Oyak auch mit deutscher Hilfe, nämlich mit Betonpumpen von Putzmeister aus dem schwäbischen Aichtal. Putzmeister hatte auf dem Trockendock mehrere unterschiedlich große Betonpumpen im Einsatz, vor allem so genannte Autobetonpumpen, die auf Lastern montiert sind und mit ihren unterschiedlich langen Hebelarmen den Beton an jede gewünschte Stelle transportieren können.

Betontröge entstanden mit Technik aus Deutschland

Diese riesigen Betonelemente wurden vom Meeresgrund an Seilen in den Graben herabgelassen und dort miteinander verbunden. Um zu verhindern, dass bei diesem Herablassen die Betonelemente durch die starke Strömung aus der gewünschten Lage gedrückt wurden, entwickelte Taisei ein spezielles Vorhersagesystem für die Meeresstörmungen. „Das System berechnet aus Messungen an verschiedenen Punkten im Bosporus die Veränderungen der Strömungen auf Stunden voraus“, erläutert Ingenieur Masahiro Ohara von Taisei, der dieses System mitentwickelte.

Auch die Verbindung der Tunnelelemente war eine Zitterpartie, weil die Gummidichtungen haargenau aufeinandergesetzt werden mussten. Dies gelang durch Haken und Ösen, die herausgefahren wurden und mit starker hydraulischer Kraft die Tunnelelemente bis auf fünf Zentimeter aneinanderzogen. Durch die Absaugung des Wassers im Tunnel entstand ein Unterdruck, der die Tunnelteile mit großer Genauigkeit zusammenfügte.

Der Tunnel war Ende Oktober für den Verkehr freigegeben worden.

Ein Beitrag von: