Venusfliegenfalle steht Modell für leisere Flugzeuge

Der blitzschnelle Fangmechanismus der Venusfliegenfalle hat das Interesse der Forscher des Deutschen Zentrums für Luft- und Raumfahrt (DLR) erregt: Sie wollen nach seinem Vorbild verformbare Flügelhinterkanten bauen, die bei Flugzeugen Landeklappen ersetzen sollen. Diese verursachen Fluglärm und kosten Treibstoff.

Die Venusfliegenfalle kann ihre Fangblätter blitzschnell zusammenklappen, um fliegenden Beute zu fangen. Das schafft sie durch eine Druckänderung in den Blattzellen und einer evolutionär optimierten Geometrie der Blattform.

Foto: DLR

Sie fackelt nicht lange und schlägt blitzschnell zu: Der Fangmechanismus der Venusfliegenfalle klappt ihre Blätter innerhalb von 100 ms zu und macht sie zur tödlichen Falle für Insekten. Diese fixe Bewegung ist eine der schnellsten Bewegungen im Pflanzenreich.

Den Mechanismus hinter dieser rasend schnellen Falle wollen Wissenschaftler vom Deutschen Zentrum für Luft- und Raumfahrt (DLR) nun auf eine verformbare Flügelhinterkante übertragen. Diese ermöglicht einen spaltfreien Übergang zwischen Tragflächen und Klappen und soll die heute üblichen klassischen Landeklappen überflüssig machen.

Venusfliegenfalle nutzt Druckänderungen in Blattzellen

Die Venusfliegenfalle erscheint als idealer Ideengeber. „Die fleischfressende Dionaea Muscipula muss sehr schnell ihre Fangblätter zusammenklappen können, um ihre fliegende Insektenbeute zu fangen“, sagt Benjamin Gramüller von der Abteilung Funktionsleichtbau im DLR-Institut für Faserverbundleichtbau und Adaptronik in Braunschweig. „Das schafft sie durch eine Druckänderung in den Blattzellen und einer evolutionär optimierten Geometrie der Blattform.“

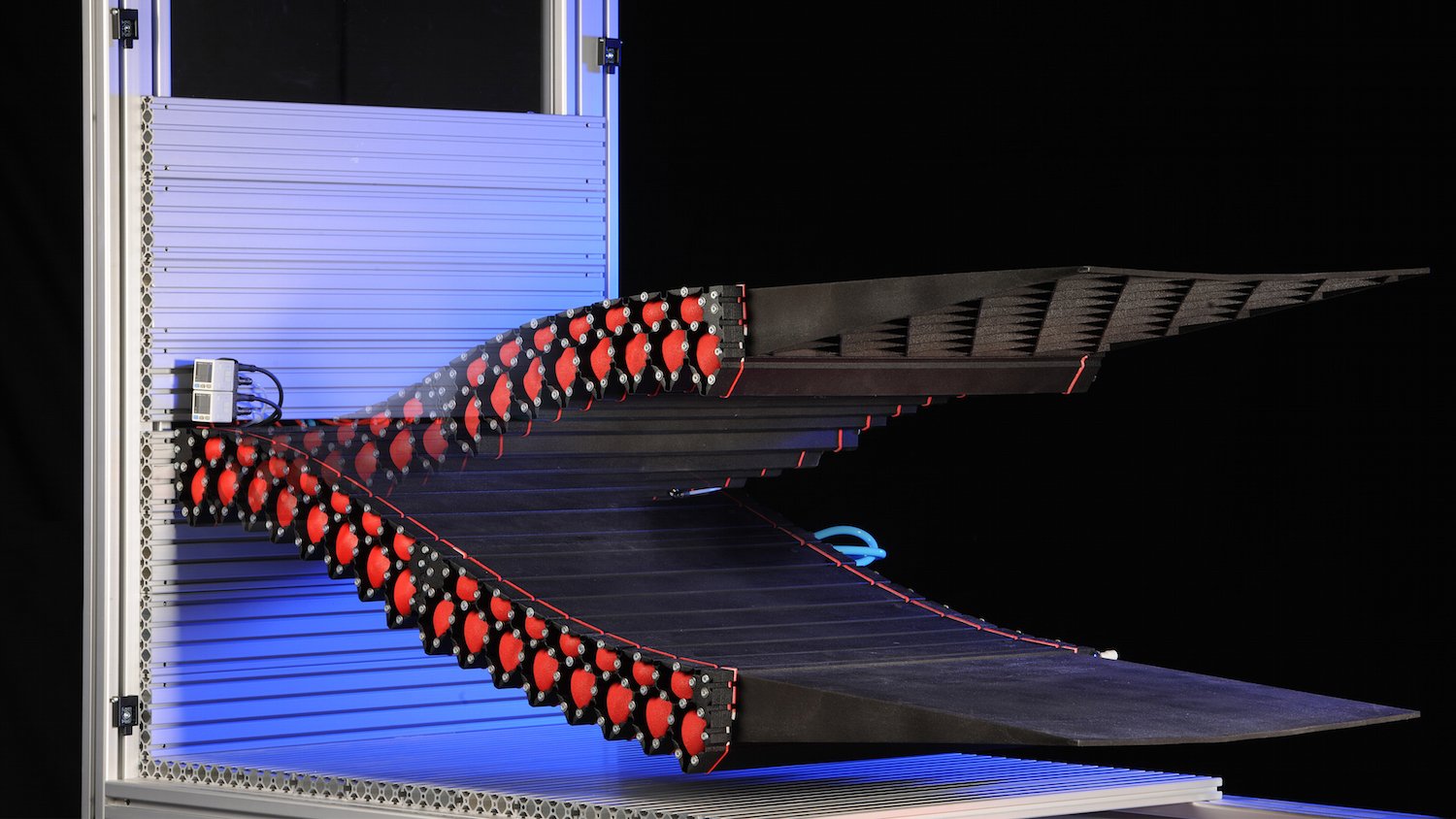

Der modular aufgebaute Landeklappendemonstrator des DLR: Er ist druckluftbetrieben und kann verschiedene Formen annehmen.

Quelle: DLR

Der Trick der Pflanze: Sie baut in den Fangblättern durch Wasserdruck eine Vorspannung auf. Landet eine Fliege auf dem Blatt, kann die Pflanze diese Vorspannung extrem schnell entladen und die Falle schnappt zu. „Das Bewegungsprinzip der Pflanze nutzen wir nun für Luftfahrtanwendungen“, so Gramüller. Das Ziel der Forschung ist es, die heutige klassische Landeklappe durch eine flexibel verformbare Flügelhinterkante zu ersetzen.

Landeklappen machen Flieger lauter

Landeklappen werden durch eine aufwändige Mechanik betätigt. Konventionelle Landeklappen bergen gleich einen ganzen Strauß von Nachteilen. So beeinträchtigen deren Verkleidung und die beim Ausfahren entstehende Spalte die Aerodynamik. Dadurch erhöht sich der Kraftstoffverbrauch und die Flugzeuge sind lauter, was vor allem Flughafenanwohner den Schlaf raubt.

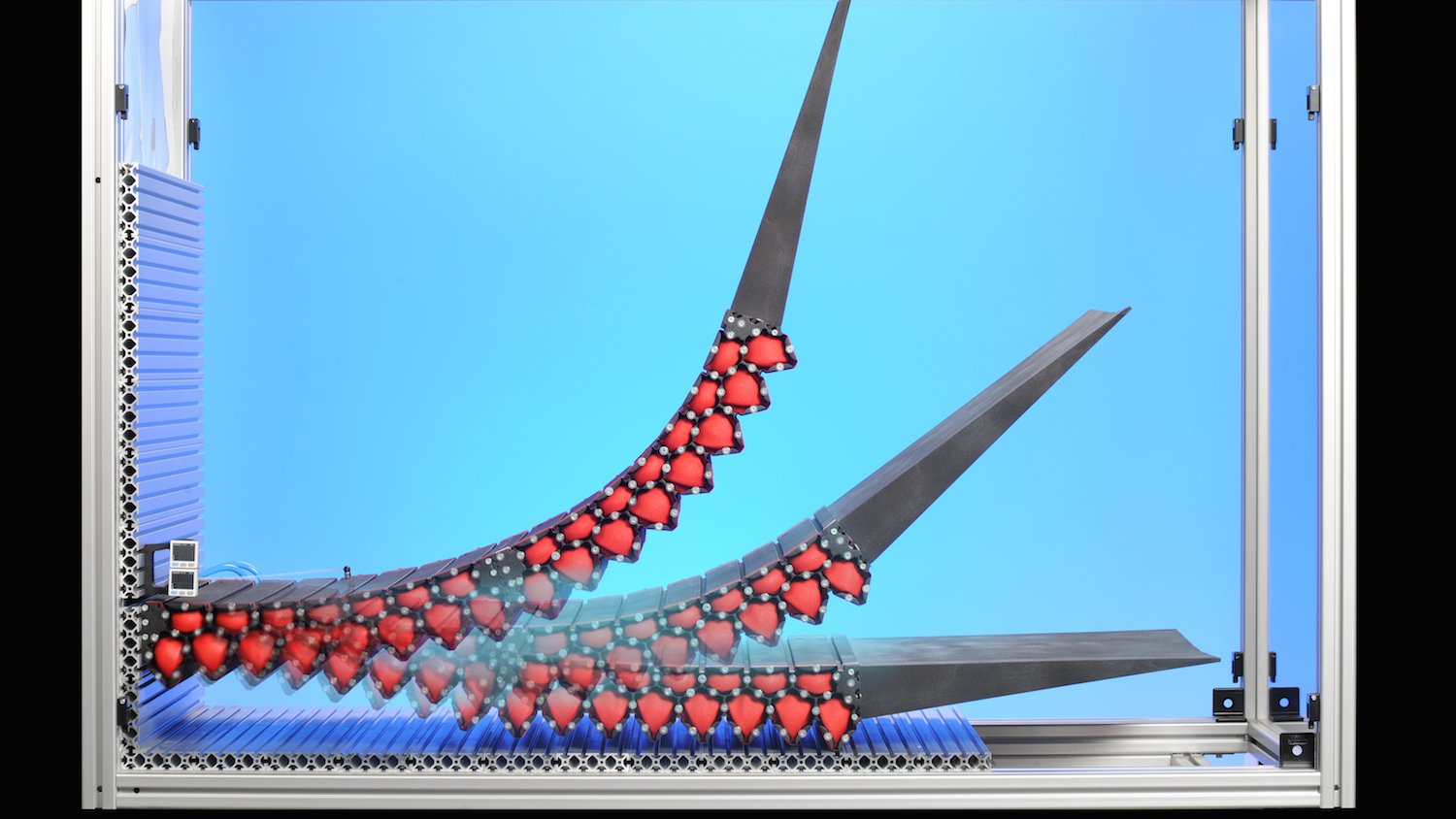

Die DLR-Forscher haben weltweit den ersten Landeklappendemonstrator entwickelt. Dieser ist im Aufbau dem Vorbild der schnellen Pflanze nachempfunden. Er wird mit Druckluft betrieben und kann verschiedene aerodynamische Formen für den Reiseflug oder den Landeanflug annehmen. Die Kunststoffzellen in diesem Demonstrator haben verschiedene Größen. Das ermöglicht es, der Form einer Flügelhinterkante gerecht zu werden.

Alternative zur klassischen Landeklappe: Die Technologie des DLR ermöglicht einen spaltfreien Übergang zwischen Tragfläche und Klappen.

Quelle: DLR

Dabei liegen zwei Kunststoff-Zellschichten übereinander. „Um die Kante anzuheben, geben wir Druckluft in die untere, um sie abzusenken in die obere Zellschicht“, erklärt Gramüller das Prinzip. „Die Druckluft ist durch das bestehende Druckluftsystem eines Flugzeugs später leicht verfügbar.“ So können die DLR-Wissenschaftler abhängig von der zugeführten Druckluft die Klappenform für den Start und die Landung nachstellen.

DLR kooperiert mit Airbus Defence and Space

Ohne Landeklappen würde ein Flugzeug nicht landen, sondern abstürzen, weil die Anfluggeschwindigkeit beim Landevorgang zu gering ist, um die schwere Maschine in der Luft zu halten. Die ausgefahrenen Landeklappen verleihen dem Flieger einen erhöhten Auftriebsbeiwert. Aerodynamisch gesehen vergrößern die Klappen die Wölbung der Tragflächen im Langsamflug und kompensieren so den Geschwindigkeitsverlust.

Mechanische Landeklappen eines Verkehrsflugzeugs: Verkleidung und Spalte zwischen Klappe und Flügel stören die Aerodynamik, erhöhen den Kraftstoffverbrauch und erhöhen den Fluglärm.

Quelle: DLR

Im nächsten Schritt wollen die Wissenschaftler vom DLR ihre neu entwickelte Klappentechnologie im Windkanal auf Herz und Nieren prüfen. Das DLR kooperiert in dem Forschungsvorhaben Pressure Actuated Cellular Structures (Pacs) mit Airbus Defence and Space. Parallel arbeitet das DLR auch an einer Methode, die nervenden Fluglärm mit Gegenschall auslöscht.

Ein Beitrag von: