Verbrennungsmotor und Generator kompakt vereint

Das Deutsche Zentrum für Luft- und Raumfahrt (DLR) erprobt derzeit eine neuartige Maschine, die zugleich Verbrennungsmotor und elektrischer Generator ist. Der Freikolben-Lineargenerator soll eines Tages als Reichweitenverlängerer in Elektrofahrzeugen zum Einsatz kommen.

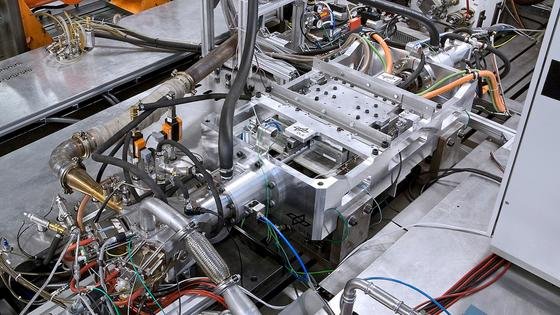

Der Freikolbenlineargenerator (FKLG) ist ein neuartiger Range-Extender für Elektrofahrzeuge, den das Deutsche Zentrum für Luft- und Raumfahrt (DLR) in Stuttgart entwickelt hat.

Foto: DLR

Ein radikal neues Konzept für Motoren läuft derzeit auf einem Prüfstand des Deutschen Zentrums für Luft- und Raumfahrt (DLR) in Stuttgart. Im Lauf seiner Geschichte ist der Verbrennungsmotor zwar bereits in vielen Bauformen aufgetreten, Wankelmotoren, Sternmotoren, Knickpleuel- und Gegenkolbenmotoren und viele weitere Konstruktionen konnten sich jedoch auf Dauer nicht gegen die bis heute dominierenden Hubkolbenmaschinen in Reihen- oder V-Bauweise durchsetzen.

Das Deutsche Zentrum für Luft- und Raumfahrt arbeitet inzwischen seit zehn Jahren an dem Konzept des Freikolben-Lineargenerators. Mitte Dezember 2012 lief er erstmals auf einem eigens für ihn entwickelten Prüfstand und wurde nun der Öffentlichkeit präsentiert.

Der Freikolben-Lineargenerator (FKLG) vereint drei Energiewandler in einer einzigen Maschine, die mit relativ wenig bewegten Bauteilen auskommt. Der erste Energiewandler ist ein Verbrennungsmotor, der nach dem Zweitaktprinzip arbeitet. Der durch die Verbrennung entstehende Druck wird auf einen Kolben übertragen, der sich im – in der Regel liegenden – Zylinder bewegt.

Einen Teil seiner Bewegungsenergie gibt die mit Ringmagneten versehene Kolbenstange beim Durchqueren einer Spule als elektrische Energie ab. Mit der verbleibenden Energie verdichtet er über einen zweiten Kolben Luft in einer abgeschlossenen Kammer am Ende des Zylinders. Diese wirkt als Gasdruckfeder, speichert also die mechanische Energie kurzzeitig und mit hohem Wirkungsgrad, um sie sogleich wieder an den Kolben zurückzugeben. Durch die Nutzung der Federkraft kann der Kolben ohne jeden Kurbeltrieb wieder in seine Ausgangslage zurückkehren, wo der Zyklus von Neuem beginnt. Auf dem Rückweg wird die Spule erneut durchquert und ebenfalls Strom erzeugt.

Motor arbeitet immer mit optimaler Leistung

Den entscheidenden Vorteil des Freikolben-Lineargenerators sieht Horst Friedrich, Leiter des DLR-Instituts für Fahrzeugkonzepte, in dessen gleichbleibendem Wirkungsgrad. Da das Volumen in der Luftkammer über ein Ventil reguliert werden kann, sind Hub und Verdichtung des Motors stufenlos zu variieren. Unabhängig von der Leistungsanforderung könne der Motor immer im Bestpunkt betrieben werden. Der Wirkungsgrad der Verbrennungseinheit liege mit 36 % unter dem Bestwert eines modernen Pkw-Dieselmotors, soll aber auch im unteren Teillastbereich zu erzielen sein.

Friedrich hält den Teillast-Wirkungsgrad auch dann für wichtig, wenn der Generator in einem Elektrofahrzeug nur bei nachlassender Batteriespannung einspringt. In der Tat sind andere, speziell als Reichweitenverlängerer konstruierte Motoren – etwa von Mahle und KSPG – auf einen semidynamischen Betrieb ausgelegt. Die variable Verdichtung ermöglicht zudem, den Betriebsstoff jederzeit umzustellen. „Ob Gas, Ethanol, Benzin oder sogar Wasserstoff“, erläutert Friedrich, „wir müssen nur die Betriebsstrategie, nicht aber den Motor selbst ändern.“

So schlicht die Grundidee der am DLR entstehenden Maschine ist, im Detail gab und gibt es doch während der Entwicklung eine Vielzahl an Schwierigkeiten zu bewältigen. So existierten keinerlei Prüfstände, um einen Freikolben-Lineargenerator zu testen. Der erste Forschungsmotor ist noch so groß, dass er nur in einen Lkw passen würde. Durch weitere Optimierung sei es aber möglich, ein 20-kW-Modul mit den Abmessungen 600 mm x 400 mm x 150 mm zu konstruieren.

Wie bei jedem Zweitaktmotor ist die Auslegung des Ladungswechsels eine große Herausforderung. Gelöst wird sie momentan über je ein elektromechanisch betätigtes Einlass- und Auslasstellerventil. Deren Leistungsaufnahme, die kurzfristig jenseits von 1 kW liegen kann, wird durch einen zwischengeschalteten Kondensator geglättet, um das Bordnetz nicht zu sehr zu belasten.

Das notwendige Spülgefälle wird durch einen Verdichter erzeugt. Dieser Aufbau verhindert, dass sich wie bei konventionellen Zweitaktmotoren an Spülschlitzen Öl sammelt, das unvollständig verbrannt wird und die Kohlenwasserstoffemissionen in die Höhe treibt. Künftig will man am DLR sogar mit Kohlenstoffkolben arbeiten, die auch bei mangelnder Schmierung fast reibungsfrei laufen.

Die Gasdruckfeder ist ein weiteres Teilsystem, für das technisches Neuland betreten werden musste. Um die Luftmenge in diesem Teil der Maschine auch bei hohem Gegendruck präzise und schnell zu regeln, dient ein Ventil, bei dessen Konstruktion die Ingenieure auf das DLR-Know-how in der Raumfahrt zurückgriffen.

Antrieb soll in einem Versuchsauto getestet werden

Gemeinsam mit Industriepartnern will das Institut den Lineargenerator nun so weit entwickeln, dass er in ein Versuchsfahrzeug eingebaut werden kann. Idealerweise fände er aufgrund seiner flachen Bauweise im Fahrzeug-Unterboden Platz. Dort könnten dann eines Tages Batteriemodule und Lineargeneratoren je nach Reichweitenanforderung eines Kunden gegeneinander ausgetauscht werden.

Ob sich jedoch ein Fahrzeughersteller findet, der das Risiko eines ganz neuen Motorkonzepts eingeht, ist bislang völlig offen. Noch hat sich auch bei den Reichweitenverlängerern der klassische Motorenbau gehalten. Die Kombination von Wankelmotor und E-Maschine in einem gemeinsamen Gehäuse, die der Ingenieurdienstleister AVL vor einigen Jahren ins Spiel gebracht hatte, konnte sich im Wettbewerb der Konzepte bislang nicht durchsetzen.

Ein Beitrag von: