Bei der Stahlproduktion lässt sich viel Energie einsparen

Siemens hat eine Anlage entwickelt, die die Abwärme von Elektrolichtbogenöfen zur Stromerzeugung nutzt. Bisher wird sie einfach an die Umwelt abgegeben.

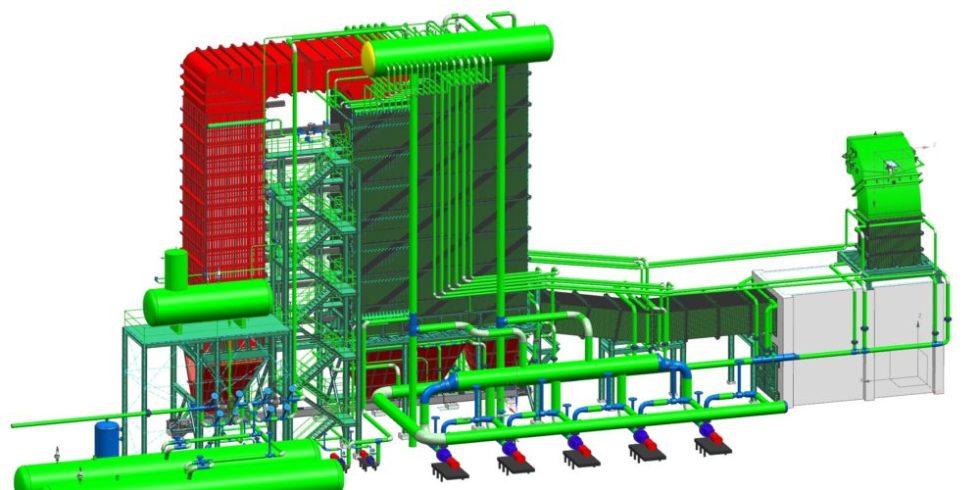

Skizze der Wärmerückgewinnungsanlage von Siemens: Die Wärmenergie aus heißen Abgasen von Elektrolichtbogenöfen wird zur Dampferzeugung genutzt.

Foto: Siemens

Ein türkisches Stahlwerk, dem ein Kraftwerk angegliedert ist, könnte künftig jährlich 45.000 Tonnen Kohle einsparen. Das hat eine Studie des Siemens-Geschäftsbereichs Metals Technologies mit Sitz im österreichischen Linz ergeben.

Das gelingt mit einer Anlage, die die Abwärme eines Elektrolichtbogenofens nutzt, die eine Temperatur von bis zu 1800 Grad Celsius erreicht. Kohle wird eingespart, wenn die Abwärme das Wasser vorwärmt, das im Kraftwerk zu Dampf wird und einen Turbogenerator antreibt. Weltweit werden in den meisten Stahlwerken, die Schrott mit Hilfe von elektrischem Strom einschmelzen, die heißen Abgase gekühlt, um sie reinigen zu können. Die eingefangene Wärmeenergie wird dann ungenutzt an die Umwelt abgegeben. Bei dieser Art der Stahlerzeugung fließen extrem hohe Ströme aus Graphit-Elektroden in den zunächst festen, später flüssigen Schrott. Es entstehen gewaltige Lichtbögen – wie bei Blitzen in der Natur. Dabei werden Temperaturen von bis zu 3500 Grad Celsius erreicht.

Die gewaltige Menge an Energie, die im Elektrolichtbogenofen eingesetzt wird, geht zu fast einem Drittel verloren und belastet zudem noch die Umwelt. Das Wärmerecyclingsystem von Siemens lässt sich in die vorhandenen Abwärme-Kühlsysteme integrieren oder ersetzt sie komplett. Die heißen Abgase strömen in einen so genannten Abhitzekessel, durch den sich schier endlose Rohrleitungen schlängeln. Das hindurchfließende Wasser wird in Dampf verwandelt, der einen Druck von 50 bar erreicht. In einer Turbine könnte er direkt zur Stromerzeugung genutzt werden, allerdings mit einem relativ mageren Wirkungsgrad. Deshalb soll er in der Türkei genutzt werden, um Wasser auf fast 100 Grad vorzuheizen, das im Kessel des angeschlossenen Kraftwerks in Dampf mit weitaus höherem Druck verwandelt wird.

Hohe Anforderungen an das Material

Der Elektrolichtbogenofen, den Siemens untersuchte, erzeugt in einem Arbeitsgang 190 Tonnen Stahl. Der Abgasstrom ist zu Beginn des Schmelzprozesses nur mäßig warm, steigert sich dann aber auf bis zu 1800 Grad. Wenn der Ofen mit Schrott gefüllt wird ist, gibt es gar kein Abgas. Die Wärmerecyclinganlage muss also mit extrem schwankenden Temperaturen fertig werden. Deshalb hat Siemens die Möglichkeit eingeplant, einen Pufferspeicher für Dampf zu integrieren. Zudem sind die Abgase mit Staub und korrosiven Partikeln belastet, sodass die Anforderungen an das Material sehr hoch sind.

Das Potenzial für die Siemens-Anlage ist sehr groß. Weltweit wurden im Jahr 2012 rund 500 Millionen Tonnen Rohstahl in Elektrolichtbogenöfen erzeugt.

Ein Beitrag von: