Biokomposit: Multifunktionale Werkstoffe aus Holzabfällen

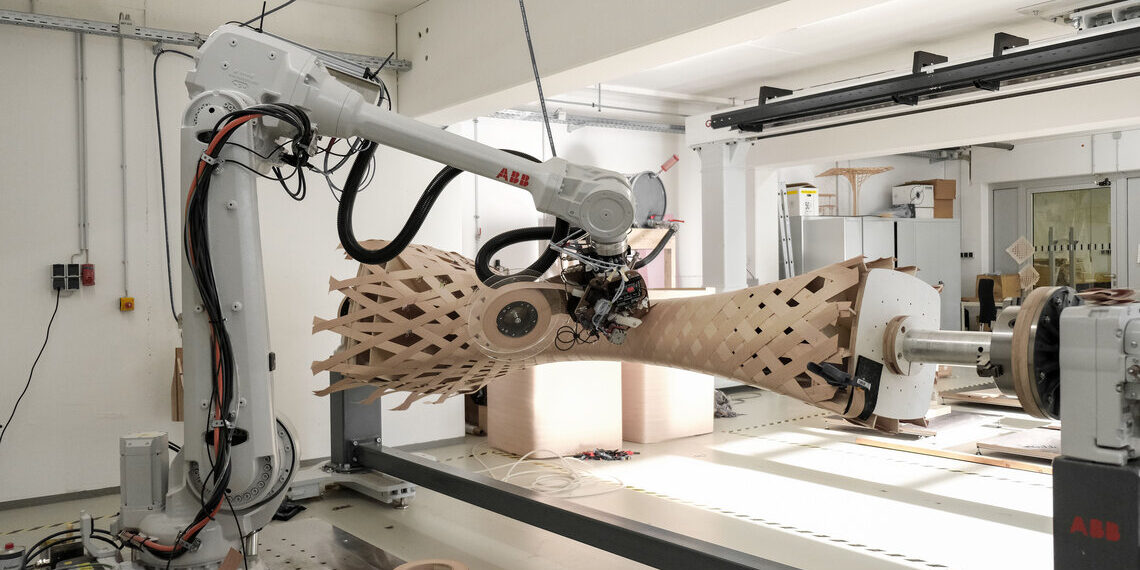

Bei der Holzverarbeitung fallen jede Menge Abfälle an. Diese Holzabfälle wollen Forschende der TU Wien dazu nutzen, multifunktionale Werkstoffe zu entwickeln. Im Rahmen des Projekts „Holzbasiertes Biokomposit der nächsten Generation“ werden die Möglichkeiten ausgelotet, aus Sägespänen und Hackschnitzeln ein 3D-druckfähiges Biokompositmaterial zu erzeugen.

Die im Sägewerk entstehenden Abfälle sollen zu einem Biokomposit-Werkstoff aus 100 Prozent Holz werden.

Foto: Panthermedia.net/Mari1408 (YAYMicro)

Nachhaltige Materialien sind im 21. Jahrhundert wichtiger denn je. Dies gilt auch für die Baubranche, in der Holz als nachwachsende und CO2-bindende Ressource zunehmend an Bedeutung gewinnt. Aktuelle Verfahren zur Holzverarbeitung liefern jedoch nur eine Ausbeute von etwa 50 Prozent. Durch weitere Verarbeitungsschritte bis zur fertigen Konstruktion wird dieser Prozentsatz noch weiter reduziert. Hier setzt das Christian Doppler (CD) Labor für holzbasierten Biokomposit der nächsten Generation (WoodComp3D) der TU Wien an. Das Labor unter der Leitung von Markus Lukacevic entwickelt Strategien und Verfahren, mit denen Holzabfälle wie Sägespäne zu einem hochwertigen Material weiterverarbeitet werden können.

50 Prozent des gefällten Baumes ist Abfall

Derzeit werden nur rund 50 Prozent jedes gefällten Baumes als Baumaterial genutzt, der Rest fällt in Sägewerken als Hackschnitzel, Sägespäne, Sägemehl und Rinde an. Ein Großteil dieser Holzabfälle wird verbrannt, wodurch das bei der Photosynthese gebundene CO2 wieder frei wird. Das muss nicht sein, dachte sich das Forschungsteam der TU Wien und möchte das vermeintliche Abfallprodukt weiterverwerten, ähnlich wie Holz.

Denn die Holzstruktur ist völlig intakt, wie Markus Lukacevic weiß: „Die kleinsten Bausteine, die für die Eigenschaften von Holz verantwortlich sind, bleiben bei diesem Verarbeitungsschritt erhalten. Sie sorgen für die Stabilität und Belastbarkeit trotz des geringen Gewichts von Holz.“

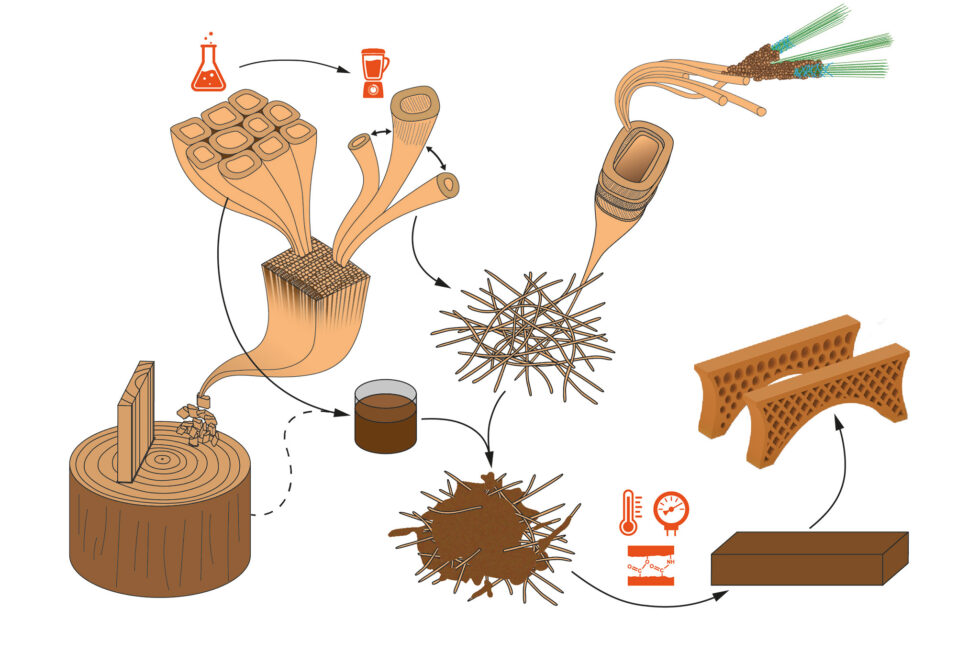

Aus Spänen sollen makroskopische Tragstrukturen werden

Ziel des Forschungsteams ist es, die bei der Holzverarbeitung entstehenden Abfälle auf nachhaltige Weise wieder zu makroskopischen Tragstrukturen zusammenzusetzen. „Das gewonnene Lignozellulose-Netzwerk kann mittels formgebender oder sogar additiver Herstellungsprozesse miteinander zu neuen Baustoffen verbunden werden“, erklärt Bauingenieur Markus Lukacevic.

Laut Auskunft des Forschers soll mit diesem Verfahren ein ähnliches Wertschöpfungsniveau wie bei primären Holzprodukten erzielt werden. „Die Ausbeute an nachhaltigen Tragstrukturen könnte verdoppelt werden, ohne zusätzliche natürliche Ressourcen zu verbrauchen“, benennt Lukacevic die ökologische und wirtschaftliche Relevanz des Biokomposits. Das Endprodukt soll weiterhin zu 100 Prozent aus Holz bestehen, denn die verwendeten Bindemittel wie zum Beispiel Lignin werden ebenfalls aus Holzabfällen gewonnen.

Der Biokomposit eröffnet zahlreiche Möglichkeiten – und er ist zu 100 Prozent aus Holz.

Foto: Markus Lukacevic

Auseinandernehmen und wieder zusammenfügen

Lignin ist ein wichtiger Bestandteil von Holz und für dessen Festigkeit und Stabilität verantwortlich. Im Rahmen der Entwicklung des holzbasierten Biokomposits wird ein Teil des Lignins aus den Holzspänen herausgelöst. Das Lignin wird dann als Bindemittel verwendet, um die Holzbestandteile neu miteinander zu verbinden.

Das Verfahren zur Herstellung des Biokomposits erfolgt unter Druck und bei einer geeigneten Temperatur. Dadurch werden die Ligninmoleküle wieder miteinander verknüpft und bilden ein stabiles Netzwerk. Das Material wird also nicht mit künstlichen Klebstoffen zusammengehalten, sondern mit einem natürlichen Bindemittel, das aus den Holzspänen selbst gewonnen wird.

Chemiebasierte und simulationsgestützte Entwicklungsstrategie

Bei der Entwicklung des holzbasierten Biokomposits arbeitet die TU Wien eng mit der HS Timber Group zusammen. Das traditionsreiche, holzverarbeitende Unternehmen mit österreichischen Wurzeln ist Partner im CD-Labor „WoodComp3D“. Gemeinsam hat das Forschungsteam eine chemiebasierte und simulationsgestützte Entwicklungsstrategie geplant. Am Ende soll dann ein multifunktionaler Werkstoff der nächsten Generation stehen.

„Als führendes Industrieunternehmen, das mit dem nachhaltigen Rohstoff Holz arbeitet, liegt die kontinuierliche Verbesserung unserer Produkte und unseres Geschäftsmodells in unserer DNA. Das Christian Doppler Labor an der TU Wien soll neue Möglichkeiten schaffen, aus einem Sägenebenprodukt einen hochwertigen Werkstoff der Zukunft herzustellen“, sagt Wolfgang Moser, Executive Director der Evergreen Privatstiftung, in deren Eigentum die HS Timber Group steht.

Drei Institute von zwei Fakultäten arbeiten zusammen

Die Entwicklung des holzbasierten Biokomposits durch das Christian Doppler (CD) Labor für holzbasierten Biokomposit der nächsten Generation (WoodComp3D) ist ungewöhnlich, da drei Institute von zwei Fakultäten der Technischen Universität Wien (TU Wien) zusammenarbeiten.

Das Institut für Mechanik der Werkstoffe und Strukturen (Markus Lukacevic und Josef Füssl) ist für die mechanischen Eigenschaften des Materials verantwortlich. Das Institut für Verfahrenstechnik, Umwelttechnik und technische Biowissenschaften (Michael Harasek) entwickelt die Verfahren zur Herstellung des Materials aus Holzabfällen. Das Institut für Materialchemie (Hinrich Grothe) untersucht die chemischen Eigenschaften des Materials.

„Durch die gezielte simulations- und informationsgetriebene Materialentwicklung wird die Herstellung eines Biokomposits der nächsten Generation und seine anschließende Anwendung in fortschrittlichen Fertigungsverfahren ermöglicht“, resümiert Markus Lukacevic.

Ein Beitrag von: