Ein Blick zurück: Wie Kunststoffe unsere Welt eroberten

Kunststoffe sind aus unserem Alltag nicht mehr wegzudenken. Ob in Form von Plastikflaschen, Verpackungen oder Kunststoffteilen im Auto – wir begegnen ihnen überall. Doch welche Kunststoffe gibt es überhaupt und wie haben sie sich im Laufe der Zeit entwickelt?

Kunstsstoffe gibt es in unzähligen Farben, Formen und Ausprägungen.

Foto: Panthermedia.net/Fahroni

Die Geister, die wir einst riefen, machen uns zunehmend zu schaffen. Kunststoffe brachten einige Innovationen und hilfreiche Produkten mit sich, entpuppten sich jedoch oft als nicht besonders umweltfreundlich. Sie müllen unsere Meere zu, gelangen in den Boden und werden als Mikroplastik von Lebewesen aufgenommen. Mittlerweile gibt es zwar kompostierbare Kunststoffe, doch viele der noch im Gebrauch befindlichen Kunstmaterialien sind es jedoch nicht. Wir möchten einen Blick zurück auf die Geschichte der Kunststoffe wagen, die Mitte des 19. Jahrhunderts begann.

1839: Charles Goodyear und die Vulkanisation von Kautschuk

Gummibälle aus der Milch des Kautschukbaums wurden bereits im Jahr 1600 vor Christus von den Indios in Mittel- und Südamerika gespielt. Charles Goodyear, ein amerikanischer Chemiker und Erfinder, experimentierte im Jahr 1839 mit Kautschuk und verschiedenen Chemikalien, um Gummi haltbarer zu machen. Durch Zufall entdeckte er die Vulkanisation von Kautschuk und erhielt dafür 1844 das Patent 3633. Goodyear plante, Gummistiefel und Gummizelte herzustellen, aber seine Schulden machten ihm zu schaffen.

Auf der Weltausstellung in London im Jahr 1851 sorgte er mit seinen Gummiballons und Haushaltsgegenständen aus Gummi für Aufsehen. Obwohl er die Gummi-Vulkanisation erfunden hatte, machten andere damit später das große Geld. Die Brüder Seiberling gründeten 1898 ihre Gummiwaren-Fabrik und nannten sie in Anerkennung des Erfinders „Goodyear Tires and Rubber Company“. Charles Goodyear starb 1860 in New York und hinterließ seiner Familie nur das Patent 3633 – und 200.000 Dollar Schulden. Mit den Reifen sind dann andere reich geworden.

1855: Alexander Parkes und sein Parkesine

Eine ähnlich tragische Geschichte wie hinter Charles Goodyear steckt hinter Alexander Parkes. Anfangs beschäftigt er sich noch mit Naturgummi wie Goodyear, doch dann wandte er sich Materialien zu, die ähnliche Resultate wie Gummi lieferten. So erfindet Parkes im Jahr 1856 das Parkesine, das erste synthetische Polymer, das aus Celluloseacetat hergestellt wird. Wie Goodyear war er kein guter Geschäftsmann und konnte seine Erfindung nicht vermarkten. Das machten dann andere. Unter dem Namen „Zelluloid“ trat der Kunststoff später seinen Siegeszug durch die Welt an.

Parkesine war mal hart wie Elfenbein, mal lichtundurchlässig, mal flexibel, mal wasserundurchlässig oder verfärbbar und konnte genau wie Metall mit Werkzeugen bearbeitet, formgestanzt oder gewalzt werden. Es gilt als der erste und ursprüngliche Kunststoff, der dann Stammhalter einer großen Familie von Polymeren wurde. Heute zählen einige hundert Komponenten dazu. Obwohl Parkes kein ausgebildeter Wissenschaftler war, bewies er sich als visionärer Erfinder und sein Beitrag zur Entwicklung von Kunststoffen ist von unschätzbarem Wert.

1907: Leo Baekeland entwickelt Bakelit

Das erste synthetische, vollplastische Harz namens Bakelit wurde 1905 von dem belgischen Chemiker Leo Hendrik Baekeland entwickelt, der nach einem künstlichen Isoliermaterial forschte, das beständiger als Holz, leichter als Eisen und haltbarer als Gummi war. Bakelit wurde erstmals am 14. Juli 1907 zum Patent angemeldet und seitdem in etlichen Patentprozessen verteidigt. Der Name „Bakelite“ wurde 1909 erstmals in Veröffentlichungen verwendet.

Telefone wurden früher häufig aus Bakelit hergestellt.

Foto: Panthermedia.net/heiko119

Steckdosen, Drehschalter, Topfgriffe, Telefone und Gehäuse für Elektrogeräte jeder Art wurden aus dem harten, unschmelzbaren und unlöslichen Bakelit hergestellt. Die Produktion von Kunststoffen entwickelte sich in den 1930er Jahren im Sauerland, wo die Herstellung von Volksempfängern und Zunderbüchsen Wohlstand in die Region brachte. Die Produktion von Bakelit wurde nach dem Zweiten Weltkrieg nach Iserlohn verlegt, wo die Bakelite AG als Tochter eines US-Konzerns bis heute besteht.

1913: Friedrich Klatte meldet PVC zum Patent an

Die Herstellung von Seife war bis ins 20. Jahrhundert eine gefährliche Angelegenheit, da dabei hochgiftiges Chlorgas entsteht. Doch der deutsche Chemiker Fritz Klatte hatte eine geniale Idee: Er entwickelte ein Verfahren, um Chlorgas durch einen festen Stoff zu binden. Dazu verkoppelte er Chlorwasserstoff mit Acetylen zu Vinylchlorid, das er unter Wärmebehandlung zu einem weißen Pulver namens Polyvinylchlorid (PVC) verarbeitete. PVC war damit geboren und begann seinen Siegeszug rund um die Welt.

Am 4. Juli 1913 reichte Klatte sein Verfahren für PVC beim Patentamt ein. Das revolutionierte nicht nur die Seifen- und Aluminiumherstellung, sondern auch die Industrie im Allgemeinen. In den 1930er Jahren wurde PVC zum Allround-Hilfsmittel, insbesondere im Bausektor, wo es für Bodenbeläge, Rohre, Fensterprofile und Dachbahnen eingesetzt wurde. Allerdings führt die Verwendung von Weichmachern, Füllstoffen und Stabilisatoren zu Gesundheitsschäden bei Arbeitern, insbesondere in der PVC-Produktion. Vinylchlorid, das Vorprodukt von PVC, wird als krebserregend erkannt. Trotz Kritik wird PVC bis heute verwendet, aber es gibt Alternativen, die das problematische Chlor nicht enthalten.

1925: Die ersten synthetischen Polyester-Polymere werden entwickelt

Polyester (PES) bezeichnet eine Gruppe von chemischen Verbindungen, die aus vielen sich wiederholenden Grundbausteinen bestehen und eine hohe Molekülmasse aufweisen. Diese Riesenmoleküle entstehen durch die Reaktion von Säure mit Alkohol (oder Phenol) unter Abspaltung von Wasser. Natürliche Polymere sind bereits seit 1830 bekannt und können unter anderem aus Milchsäure hergestellt werden. Die heutigen synthetischen Polyester-Polymere wurden erstmals in den 1920er Jahren entwickelt.

Wallace Hume Carothers und sein Forschungsteam synthetisierten Anfang der 1930er Jahre nicht nur die erste Polyesterfaser, sondern erfanden auch das Nylon (Polyamid), das zunächst als Ersatz zur kostspieligen Seide dienen sollte. Einige Jahre später wurde ein Verfahren entwickelt, das die Textilfaser hitzebeständig machte. Seitdem konnte Polyester als Faser und als Werkstoff viele Bereiche erobern. Heute finden wir Polyester nicht nur in Kleidung, sondern auch in Teppichen, Möbeln, Verpackungen, in der Automobilindustrie und in der Herstellung von Booten.

1930: IG-Farbenindustrie produziert Polystyrol (PS)

Im Jahr 1839 entdeckte ein Apotheker in Berlin ein ätherisches Öl, das sich allmählich in eine zähe, durchsichtige Masse verwandelte. Dieses Öl nannte er Styrol. Doch es sollte bis 1930 dauern, bis die IG-Farbenindustrie die erste erfolgreiche technische Produktion von Polystyrol aufnahm. Hermann Staudinger hatte in den 1920er Jahren die Grundlagen der Polymere untersucht und auch das Polystyrol enträtselt. Polystyrol ist heute ein weit verbreiteter Massenkunststoff, der in zahlreichen Anwendungen zum Einsatz kommt.

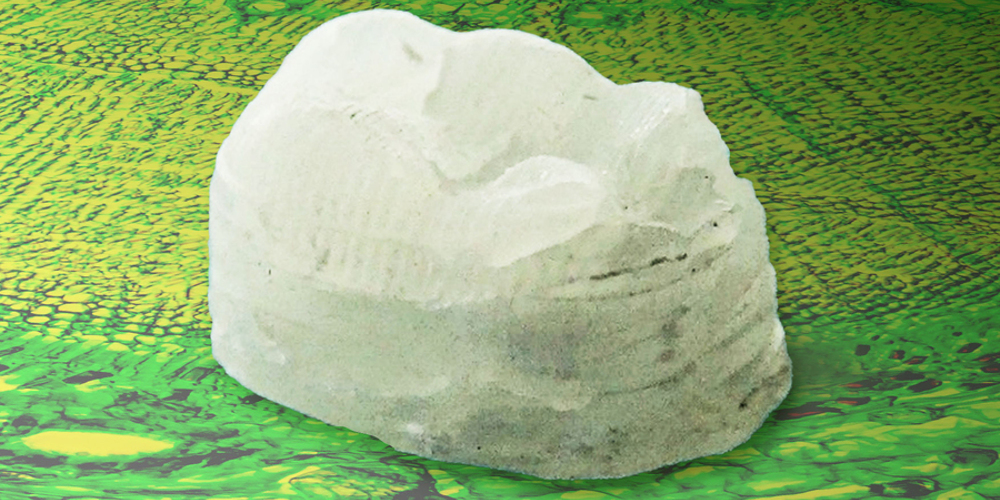

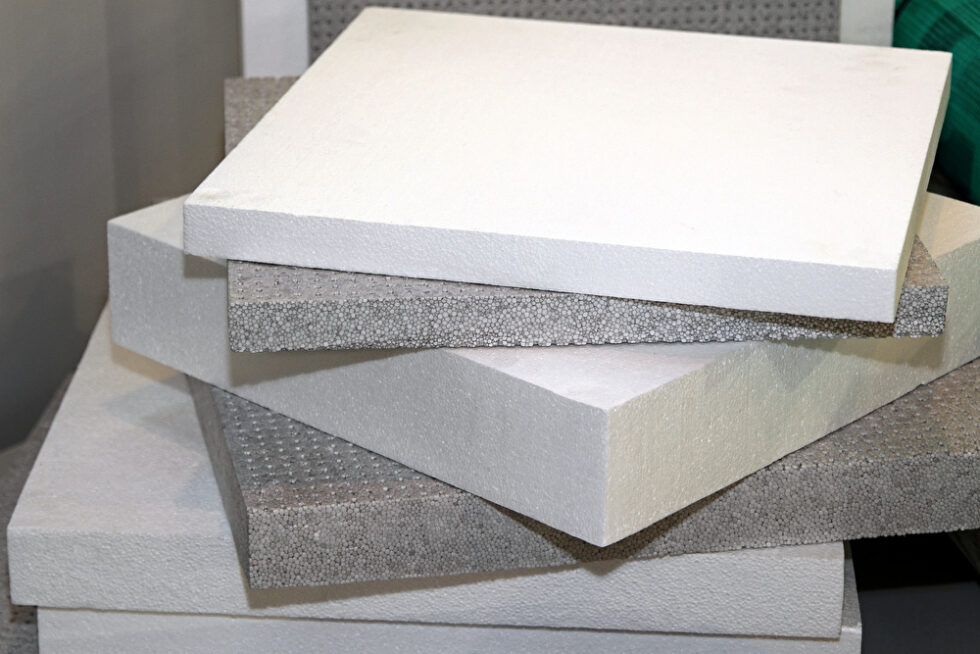

Geschäumtes Polystyrol wird zum Beispiel für die Wärmedämmung oder als Verpackungsmaterial genutzt.

Foto: Panthermedia.net/Baloncici

Der Kunststoff wird vor allem für Verpackungen, Spielzeuge, im Bauwesen, für Haushaltsgeräte und elektrische Bauteile verwendet. Die bekannteste Verwendung ist wahrscheinlich geschäumtes Polystyrol, das wir unter dem Handelsnamen Styropor kennen. Im nicht geschäumten Zustand erkennt man den Kunststoff oft an seinem metallischen Klang, zum Beispiel bei Joghurtbechern. Obwohl Polystyrol heutzutage so verbreitet ist, ist es dennoch interessant zu erfahren, dass es fast 100 Jahre dauerte, bis es in großen Mengen produziert werden konnte.

1930: Wallace Hume Carothers entwickelt Neopren

Der Chemiker Wallace Hume Carothers war einer der fähigsten seines Fachs und sollte 1935 das Nylon erfinden, bevor er 1937 Selbstmord beging. Doch bereits fünf Jahre zuvor gelang ihm und seinem Team die Herstellung des ersten Neoprens, das damals noch DuPrene hieß. Zunächst in Handschuhen und Schuhen eingesetzt, fand das Material später in industriellen Produkten wie Automotoren und Telefonkabeln Verwendung.

Erst in den 1950er Jahren wurde das Material durch die Zugabe von Laminatschichten aus Nylon oder Polyester widerstandsfähiger und zum perfekten Material für den modernen Tauch- und Surfanzug. Die Entdeckung des Physikers Hugh Bradner, dass eine dünne Schicht eingeschlossenes Wasser die Wärmeisolierung durch eingeschlossene Luftblasen im Neopren verbessern kann, revolutionierte die Wassersportindustrie und machte den Tauch- oder Wetsuit zu einem unverzichtbaren Begleiter im Wasser.

1933: Eric Fawcett und Reginald Gibson erfinden Polyethylen (PE)

Polyethylen, eines der am häufigsten verwendeten Kunststoffe weltweit, hat eine interessante Entdeckungsgeschichte. Im Jahr 1898 wurde es vom deutschen Wissenschaftler Hans von Pechmann durch einen Zufall entdeckt, als er das Gas Diazomethan erhitzte. Die weiße, wachsartige Substanz, die entstand, wurde jedoch für 35 Jahre in einem Lagerraum gelagert. Erst 1933 entdeckten englische Wissenschaftler Eric Fawcett und Reginald Gibson durch die Reaktion von Ethylen mit Benzaldehyd unter hohem Druck und hoher Temperatur zufälligerweise Polystyrene.

Diese Entdeckung war der Durchbruch zur kommerziellen Herstellung von Polyethylen. Ein anderer Wissenschaftler namens Michael Perrin entdeckte später die sichere und kommerzielle Herstellung von Polyethylen und half während des Zweiten Weltkriegs durch seine Verwendung im Radar, die deutschen Streitkräfte zu bekämpfen. Nach dem Krieg wurde Polyethylen für viele zivile Nutzungen eingesetzt und ist heute in vielen Anwendungen zu finden, wie zum Beispiel als Lebensmittelverpackung, Regenrinnen, Luftpolsterfolie, Trinkbecher und Tragetaschen. Das Recycling von Polyethylen bleibt jedoch ein Problem, da der Kunststoff nicht wasserlöslich ist und nur langsam verrottet.

1933: „Plexiglas“ (PMMA) kommt auf den Markt

Der Kunststoff Polymethylmethacrylat, besser bekannt als „Plexiglas“, wurde 1933 auf den Markt gebracht. Seine Entdeckung geht auf Otto Röhm und sein Team zurück, die bereits sechs Jahre zuvor das Sicherheitsglas entwickelt hatten. Durch das Verkleben zweier Glasscheiben mit einem transparenten Kunststoffkleber entstand ein Glas, das trotz Bearbeitung mit Hammer und Nägeln nicht zersplitterte. Weitere Experimente führten schließlich zur Entdeckung des heutigen Plexiglases: ein leichtes, durchsichtiges Material mit optischen Eigenschaften, die denen von Glas sehr ähneln, jedoch splitterfrei sind.

Plexiglas wurde zunächst für Schutzbrillen, Gasmasken und ähnliche Anwendungen genutzt. Sogar Röhm selbst ließ sich Brillengläser aus PMMA anfertigen, die er Zeit seines Lebens trug. Heutzutage ist Plexiglas ein äußerst vielseitiger Kunststoff, der als Ersatz für Glas in Bereichen eingesetzt wird, in denen Transparenz, Leichtigkeit und Splitterfreiheit gefragt sind, zum Beispiel zur Überdachung von Terrassen. Weniger bekannt sind seine Verwendungen in Hörgeräten, Zahnprothesen und sogar als Knochenzement. In den 1950er-Jahren bekam Plexiglas Konkurrenz durch das teurere, aber dafür kratzfestere Polycarbonat.

1935: Wallace Carothers stellt im Auftrag von DuPont Nylon her

Im Jahr 1935 wurde Nylon von Wallace Carothers im Auftrag von DuPont erfunden und im Jahr 1928 von dem Amerikas größtem Chemieunternehmen patentiert. Doch bereits drei Jahre zuvor entdeckte der Chemiker Paul Schlack in Deutschland eine ähnliche Faser und nannte sie Perlon. Er umging geschickt das Nylon-Patent und entwickelte eine neue Methode zur Herstellung von Polyamidfasern. Perlon und Nylon sind in ihren Eigenschaften ähnlich, aber bei ihrer Herstellung werden unterschiedliche Ausgangsprodukte verwendet.

Extrem flexibel und reißfest: Nylonstrümpfe waren eine echte Revolution.

Foto: Panthermedia.net/AllaSerebrina

Die zivile Nutzung von Nylon und Perlon (insbesondere Strumpfhosen) wurde durch den Krieg gestoppt, da die Kunstfaser als „kriegswichtig“ eingestuft wurde. So wurden zum Beispiel Fallschirme aus dem Kunststoff hergestellt. Nach dem Krieg begann die kommerzielle Produktion von Perlon in Deutschland und symbolisierte das Wirtschaftswunder. In der DDR wurde Perlon als Dederon vermarktet und erlebte in den 1960er-Jahren seinen Höhepunkt. Heute wird die Kunstfaser vor allem in Teppichböden eingesetzt, obwohl neue Kunstfasern auf den Markt gekommen sind. Jährlich produziert die Chemieindustrie weltweit etwa vier Millionen Tonnen der Kunstfaser, und Perlon macht immer noch etwa zwei Drittel davon aus.

1936: Dr. Pierre Castan entwickelt Epoxidharze

Die Entwicklung der Epoxidharze geht auf das Jahr 1936 zurück, als Dr. Pierre Castan in der Schweiz ein Epoxidharz synthetisierte und mit Phthalsäureanhydrid zu einem Epoxidpolymer aushärtete. Zur selben Zeit entwickelte Dr. Sylvan Greenlee in den USA einen Epoxidharztyp, der heute unter der Abkürzung BADGE oder DGEBA bekannt ist. Ursprünglich als laugenresistentes Bindemittel für Beschichtungen gedacht, entdeckte man schnell weitere wertvolle Eigenschaften von Epoxidharzen.

Seitdem haben sie Anwendungen in der Luft- und Raumfahrt, Elektronik-, Automobil- und Schiffbauindustrie sowie in der Nahrungsmittel- und Pharmaindustrie gefunden. Epoxidharze sind bekannt für ihre hervorragenden Klebeeigenschaften und Beständigkeit gegenüber Chemikalien und hohen Temperaturen. In der Elektronikbranche werden sie zur Herstellung von Leiterplatten und Halbleiterbauelementen verwendet, während sie im Schiffbau und in der Automobilindustrie zur Herstellung von Komponenten eingesetzt werden, die hohen Belastungen standhalten müssen.

1938: Die Produktion von Melaminharz beginnt

Melaminharz ist ein vielseitiger Kunststoff, der oft auch unter dem verkürzten Begriff „Melamin“ bekannt ist. Tatsächlich ist Melamin jedoch nur einer der beiden Ausgangsstoffe für dieses Harz. Der andere ist Formaldehyd. Beide Stoffe reagieren miteinander in einer Polykondensation, die den Chemikern auch als „Aminoplast“ bekannt ist. Die Produktion der Melaminharze begann Ende der 30er Jahre.

Melaminharze sind im Vergleich zu den bereits zuvor auf dem Markt etablierten Phenolharzen (Bakelit) heller und farbiger. Aus diesem Grund konnten sie sich trotz des aufwändigeren und teureren Herstellungsverfahrens behaupten. Melaminharze finden ihre Anwendung in vielen Bereichen, wie der Herstellung von Laminaten, Geschirr, Haushaltsgeräten, Möbeln und Isolierelementen. Insbesondere unter dem Handelsnamen Resopal® eroberte Melaminharz in den 50er/60er Jahren die deutsche Küche.

1938: Teflon (PTFE) kommt auf den Markt

Das Polytretrafluorethylen, besser bekannt als Teflon, wurde bereits im Jahr 1938 entdeckt und ist damit lange vor der Raumfahrtforschung entwickelt worden. Allerdings waren die Herstellungskosten des Materials damals noch zu hoch, um es kommerziell nutzen zu können. Erst der Bau der Atombombe trieb die Weiterentwicklung von PTFE voran, da die Atomforscher Materialien brauchten, die chemisch äußerst aggressiven Substanzen standhalten konnten. PTFE erwies sich als besonders widerstandsfähig und wurde zur Auskleidung von Behältern und Rohren verwendet.

Kein Spiegelei haftet an: Teflon lässt sich sehr stark erhitzen.

Foto: Panthermedia.net/pressmaster

PTFE zeichnet sich durch zwei charakteristische Eigenschaften aus: Es ist äußerst reaktionsträge und bleibt selbst bei aggressiven Substanzen stabil. Außerdem haftet so gut wie nichts daran, was es selbstschmierend macht. Seit 1950 wird es industriell hergestellt und hat viele Anwendungsbereiche gefunden. Die bekannteste ist wohl die Antihaftbeschichtung von Pfannen, aber auch in Textilien wie Gore-Tex wird es eingesetzt. Im technischen Bereich wird PTFE oft zur Verbesserung der Gleitfähigkeit oder zur Verbesserung der Chemikalienbeständigkeit eingesetzt, zum Beispiel in Zahnrädern. In der Medizin wird PTFE als Material für Blutgefäß-Prothesen verwendet.

1941: Otto Bayer erfindet Polyurethan (PUR)

Otto Bayer hatte eine klare Vision: einen Kunststoff zu entwickeln, der bei der Polymerisation keine Spaltprodukte erzeugt (Polyaddition). Mit der Entdeckung des Polyurethans hat er genau das erreicht. Polyurethane gibt es in verschiedenen Ausprägungen, aber das chemische Prinzip ist immer gleich. Diese Kunststoffe sind wahre Allrounder und werden sowohl in starren als auch flexiblen Formen hergestellt.

Das Anwendungsspektrum ist breit gefächert und reicht von Matratzen, Kissen, Verkleidungen bis hin zu Haushaltsschwämmen. Seit 1941 sind Polyurethane im Handel erhältlich. Hartes Polyurethan findet Anwendung in der Automobilindustrie, dem Bauwesen und der Möbelindustrie. Der Werkstoff ist bekannt für seine exzellente Wärme- und Schallisolierung. Als PUR-Hartschaum ist das Material äußerst druckfest und kann zum Beispiel als Perimeterdämmung verwendet werden.

1946: Die US Rubber Company entwickelt ABS

ABS (Acrylnitril-Butadien-Styrol) ist ein vielseitiger Kunststoff, der 1946 von der US Rubber Company entwickelt wurde. Er besteht aus einer Mischung von Styrol-Acrylnitril (SAN) und Acrylnitril-Butadien-Kautschuk (NBR). ABS zeichnet sich durch seine Härte, Kratzfestigkeit und Schlagzähigkeit aus. Der Kunststoff hat zudem einen hohen elektrischen Widerstand bei geringer statischer Aufladung, eine geringe Wasseraufnahme und eine gute Chemikalienbeständigkeit.

Er kann durch verschiedene Verfahren wie Spritzgießen, Extrudieren, Kalandrieren und Blasformen hergestellt werden und lässt sich auch mit Metallen beschichten. ABS wird oft für Gehäuse verwendet, da es kratzfest ist. Über die Hälfte des produzierten ABS wird von der Automobil- und Elektroindustrie genutzt. Ein bekanntes Beispiel für ABS-Anwendungen sind LEGO-Steine. Zudem kann ABS mit 2-Butanon (Methylethylketon) geklebt werden.

1954: Giulio Natta entdeckt Polypropylen (PP)

Polypropylen – einer der jüngsten Massenkunststoffe – hat in nur wenigen Jahren eine bemerkenswert produktive Entwicklung durchlaufen und ein breites Anwendungsgebiet gefunden. Er wurde 1954 von Giulio Natta in Zusammenarbeit mit den Forschern des Unternehmens Montecatini entwickelt. Dort wurde das Material auch erstmals industriell produziert. Polypropylen ähnelt sehr dem HD-Polyethylen, ist jedoch leichter, härter und weniger elastisch.

Aus Polypropylen lässt sich zum Beispiel Einweggeschirr oder Kinderspielzeug herstellen.

Foto: Panthermedia.net/zaborgomel@mail.ru

Der Kunststoff zeichnet sich durch hervorragende Reibungsfestigkeit, Hitzebeständigkeit und eine hohe Dauerbiegefestigkeit aus. Im Handel sind viele verschiedene Polypropylenarten erhältlich. Die Anwendungsbereiche reichen von gesundheitstechnischen Artikeln über Haushaltsgeräte, Spielzeug und Sportartikel bis hin zu Möbeln, Lebensmittelverpackungen, landwirtschaftlichen Anwendungen, Beschilderungen, Einzelteilen für die Automobilindustrie und Komponenten für die Chemieindustrie.

1958: Hermann Schnell stellt bei Bayer erstmals Polycarbonat (PC) her

Polycarbonat ist ein vielseitiger Kunststoff, der durch hervorragende Lichtdurchlässigkeit besticht. Er ist jedoch auch kratzfester als Plexiglas, weshalb er sich ideal für die Herstellung von CDs oder DVDs eignet. Polycarbonat besitzt eine hohe mechanische Festigkeit und bleibt auch bei höheren Temperaturen in Form. Darüber hinaus kann es bedenkenlos für Lebensmittel genutzt werden. Hermann Schnell stellte das Material am 28. Mai 1953 erstmals bei den Farbenfabriken Bayer her.

Das Verfahren wurde daraufhin in einer Versuchsanlage getestet und schon 1958 in großtechnischem Maßstab umgesetzt. Unabhängig von Schnell entdeckte D. W. Fox bei General Electric das Polycarbonat eher zufällig als zähe Masse in einer Vorratsflasche. Auch hier führten systematische Untersuchungen bald zur industriellen Produktion. Neben CDs und DVDs findet Polycarbonat Verwendung in Schutzhelmen, Fensterverglasungen und Sicherheitsgläsern, Labormaterialien sowie in der Medizintechnik.

Neue Entwicklungen der vergangenen Jahre

Seit den 1980er Jahren haben sich bei der Entwicklung von Kunststoffen vor allem neue Syntheseverfahren und Verarbeitungstechniken hervorgetan. Dabei wurde weniger an neuen Ausgangsstoffen gearbeitet, sondern es wurden maßgeschneiderte Polymere für spezifische Anwendungen entwickelt.

Einige Beispiele hierfür sind elektrisch leitfähige Kunststoffe, „intelligente“ Kunststoffe für die Kommunikationstechnik wie bei CDs oder organischen Licht emittierenden Displays (OLEDs), Membranen für Stofftrennung oder Brennstoffzellen, Superabsorber für den Hygienebereich sowie Anwendungen in der Medizintechnik wie körperverträgliche Prothesen oder resorbierbare Implantate.

Diese sogenannten Funktionspolymere sind besonders leistungsstark und erfüllen immer anspruchsvollere Aufgaben. Obwohl ihr Anteil an der Gesamtproduktion gering ist, wird ihr Wert durch ihre außergewöhnliche Leistungsfähigkeit definiert.

Kunststoffe bergen hohe Herausforderungen für Umwelt und Gesundheit

Die Verwendung von Plastik ist allgegenwärtig, aber seine Zusammensetzung birgt große Herausforderungen für die Umwelt und unsere Gesundheit. Weichmacher, Flammschutzmittel und Farbstoffe verbessern zwar die Flexibilität und Langlebigkeit von Kunststoffen, aber sie können auch in unsere Lebensmittel gelangen und beim Recycling freigesetzt werden.

Eine vielversprechende Lösung ist die Entwicklung von Biopolymeren aus natürlichen Rohstoffen wie Maisstärke oder Chitosan aus Krebstierschalen. Die McGill University in Kanada hat bereits gezeigt, dass aus sechs bis acht Millionen Tonnen Krustentierabfall pro Jahr ein biologisch abbaubarer Kunststoff hergestellt werden kann. Solche Materialien werden bereits in Einweggeschirr, Plastiktüten und Lebensmittelverpackungen eingesetzt. Ob sie dabei helfen können, die Plastikkrise zu lösen, bleibt jedoch umstritten.

Ein Beitrag von: