Elektrochemisches Abtragen: Hochpräzise Metallteile ohne Rillen und Kratzer

Mit einem neuen Verfahren lassen sich Formteile aus Hartmetall weitaus präziser, sicherer, einfacher und dabei noch billiger herstellen, als bisher üblich: Das elektrochemische Abtragen kann für die Produktion von Bauteilen für Autos, Flugzeuge und vieles mehr eingesetzt werden.

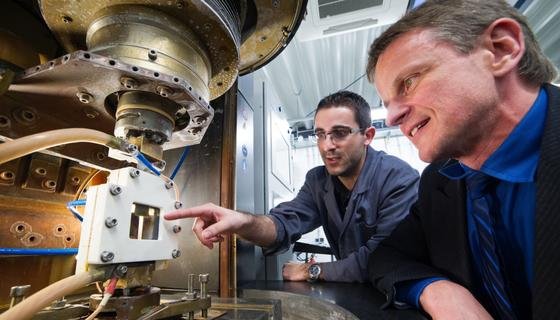

Prof. Dirk Bähre (r.) und Ingenieur Olivier Weber beobachten eine Probe beim elektrochemischen Abtragen.

Foto: Universität des Saarlandes/ Oliver Dietze

In praktisch jedem modernen Metallbetrieb steht heute eine CNC-Fräse. Teure, computergesteuerte Maschinen, die dank mehrerer steuerbarer Achsen auch komplizierte 3D-Strukturen von Metallteilen herstellen können. Möglicherweise gehören diese Geräte aber schon bald der Vergangenheit an. Denn schon seit einigen Jahren wird an einem Verfahren für elektrochemisches Abtragen von Spänen gearbeitet. Forscher der Saarland-Universität haben es weiterentwickelt, um es für zahllose industrielle Abläufe nutzbar zu machen.

Negativvorlage mittels Photolithographie

Statt mechanischer Einwirkung auf das Werkstück nutzen sie elektrische Impulse. Zunächst wird von der gewünschten Form mittels Photolithographie ein Negativ erstellt. Durch Belichtung wird dabei die Struktur einer Vorlage Schicht für Schicht ohne Nähte oder Rillen in Fotolack übertragen. „Die Photolithographie gibt uns völlige Freiheit, was die Form angeht“, erklärt Ingenieur Martin Swat. „In mehreren Arbeitsschritten wird eine dreidimensionale Vorlage erstellt, die metallisch beschichtet wird und als Werkzeug für das folgende elektrochemische Abtragen dient“, erklärt er.

Im nächsten Schritt fließt zwischen dem Werkzeug als Kathode und dem Rohling als Anode Strom. Dabei sind beide von einer leitfähigen Flüssigkeit umspült. Dadurch und mithilfe von Stromimpulsen werden winzige Metallteilchen nach und nach vom Rohling abgetragen. Am Ende entsteht eine Positivform mit äußerst glatten Oberflächen, die auf ein tausendstel Millimeter genau gearbeitet sind. Rillen, Kratzer oder Haarrisse wie bei der mechanischen Bearbeitung oder der Behandlung mit extrem hohen Temperaturen können in diesem Verfahren nicht entstehen. Solche Fehler im herkömmlichen Verfahren, die nicht während der Herstellung entdeckt werden, können zu Schäden im Betrieb führen.

Motoren können sparsamer werden

Forschungsleiter Professor Dirk Bähre sieht zahllose Möglichkeiten für den Einsatz der elektrochemischen Technik: „Auf diese Weise können etwa Motorenteile fürs Auto, die sich kraftstoffsparend auswirken, medizinische Implantate oder auch Rasiererköpfe wirtschaftlich hergestellt werden.“ Das Verfahren ist innerhalb eines deutsch-französischen Forschungsprojektes entwickelt worden. Die Wissenschaftler präsentieren die gesamte Prozesskette vom 7. bis 11. April am Forschungsstand des Saarlandes auf der Hannover Messe.

Ein Beitrag von: