Forscher arbeiten an Keramikbremsen für Serienmodelle

Sie sind das Non-Plus-Ultra der Bremstechnik: In der Formel 1 und teuren Sportwagen sorgen Keramik-Bremsen dafür, dass die Autos selbst bei höchtem Tempo in Sekundenbruchteilen stark verzögern. Doch die Technik ist extrem teuer. Jetzt arbeiten Forscher an günstigen Keramik-Bremsen für den Einsatz in Volumenmodellen.

Vor allem im Rennsport werden Keramikbremsen wegen ihrer überragenden Eigenschaften eingesetzt. Sie sind aber ausgesprochen teuer. Jetzt arbeiten Forscher an einer Technik, die den Einsatz von Keramikbremsen auch in Serienautos erlauben würde.

Foto: Porsche

Keramik-Karbon-Bremsen sind extrem effektiv und ebenso extrem teuer. 12.000 Euro etwa müssen zum Beispiel Porsche-Liebhaber zusätzlich hinblättern, wenn sie sich für Keramik entscheiden. Dafür bekommen sie auch eine Bremstechnik, die im Vergleich zu Bremsscheibe aus Stahl besonders schnell anspricht, auch bei Nässe keine Schwäche zeigt, länger hält und dabei noch 70 Prozent leichter ist.

Keramikbremsen sind sehr leistungsfähig – und sehr teuer

Zudem sind Keramikbremsen hitzebeständig: Wer einen Alpenpass hinunterfährt, wird keine Bremsprobleme bekommen. Keramikbremsen halten sogar 1600 Grad Celsius aus, während die Stahlscheibe schon bei der Hälfte an ihre Grenzen gerät. Kein Wunder, dass bei so einem Verhalten vor allem die Formel 1 auf Keramiktechnik setzt.

Vor neun Jahren schon legte Hinrich Habenicht, ehedem Geschäftsführer des Carbonspezialisten SGL, ein Konzept vor, das die Bremsscheiben drastisch verbilligen sollte. Es setzte sich nicht durch. Jetzt machen Schweizer, Liechtensteiner, spanische und italienische Experten einen neuen Anlauf. Deren Konzept ist weit ehrgeiziger als das von Habenicht.

Der wollte die schweren Bremsscheiben aus Grauguss beibehalten und nur die Bremsklötze aus Keramik herstellen. Das neue Projekt sieht dagegen sehr leichte Scheiben aus Aluminium vor. Auf Grund des geringeren Gewichts reduziert sich der Spritverbrauch und die Straßenlage verbessert sich, weil es weniger ungefederte Masse gibt.

Sandwich aus Hochleistungskeramik

Aluminium ist deutlich weicher als Grauguss und hält auch hohen Temperaturen nicht stand. Also ist eine Beschichtung aus Keramik nötig, die zum einen die beim Bremsen entstehende Wärme gut ableitet und zum anderen den hart zupackenden Bremsklötzen widersteht. Für die Entwicklung der keramischen Beschichtung sind die Werkstoffspezialisten des Labors für Hochleistungskeramik des Technik-Instituts Empa der Eidgenössischen Technischen Hochschule Zürich zuständig.

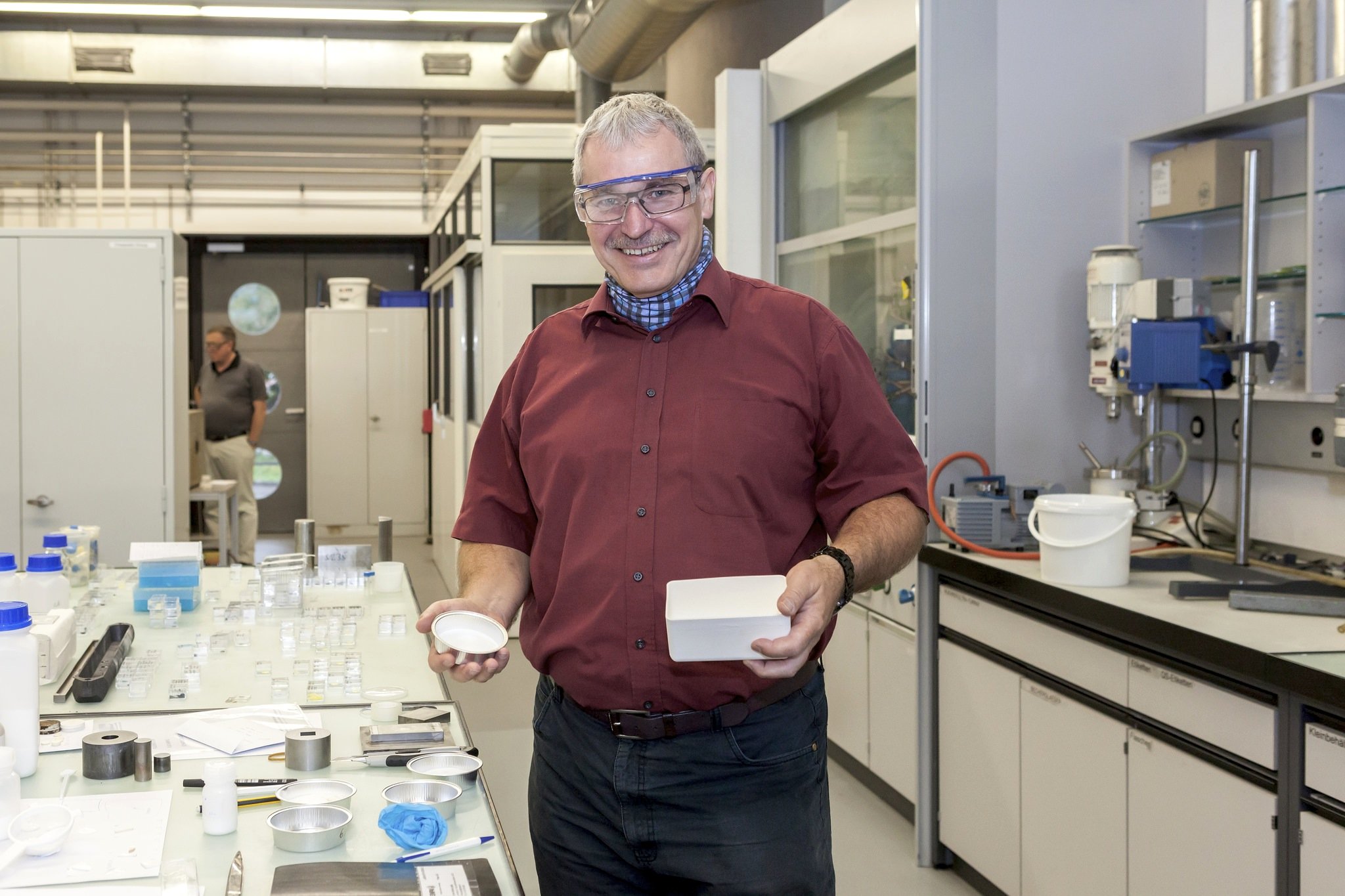

Empa-Keramikforscher Jakob Kübler entwickelt in seinem Labor eine Keramikbeschichtung für Bremsscheiben aus Aluminium.

Quelle: Empa

Jakob Kübler, der die Entwicklung leitet, entschied sich für ein Sandwich aus Aluminiumoxid, Siliziumkarbid, einer äußeren Verschleißschutzschicht und einer inneren Haftschicht. Jede dieser Schichten wird als Brei auf eine Kunststofffolie aufgetragen. Diese werden aufeinandergepresst und bei einigen 100 Grad Celsius gebacken. Dabei verbrennt die Folie und die Schichten werden hart.

Kacheln schützen die Aluminiumscheibe

Als Form wählten die Forscher kleine Kacheln, um zu verhindern, dass die bremsaktive Schicht zerstört wird, denn sie dehnt sich praktisch nicht aus, wenn sie erwärmt wird – im Gegensatz zu Aluminium. Die kleinen Kacheln werden auf die Aluminiumscheibe aufgelötet. Dafür ist der Liechtensteiner Fügespezialist Listemann zuständig. Der musste sich auch etwas Besonderes einfallen lassen, denn Aluminium wird bei einer Temperatur von 700 Grad Celsius weich. Das Lot muss also deutlich kälter sein und dennoch zuverlässig halten.

Das komplette Bremssystem konzipiert das spanische Unternehmen Fagor Ederlan. Als Autohersteller ist Fiat dabei. Die Turiner werden auch das Fahrzeug stellen, in das der Prototyp eingebaut wird, nachdem er ab April 2015 ausgiebig auf einem Prüfstand getestet wurde. Danach kann es „noch einige Jahre“ dauern, bis die Keramikbremse serienmäßig eingebaut wird.

Ein Beitrag von: