Hochtemperaturfeste Legierungen mithilfe von Neutronen

Je heißer desto effizienter. Diese Regel gilt für Gasturbinen im Flugverkehr und in Gaskraftwerken. Doch der heute für Turbinen eingesetzte Werkstoff hält nur Temperaturen bis 1100 °C stand. Bei höheren Temperaturen würde er schmelzen. Forscher an der TU Braunschweig und der TU München sind deshalb auf der Suche nach einer neuen Legierung, die noch 250 °C mehr ertragen kann.

Bisher werden Nickelsuperlegierungen in Gasturbinen für stationäre Turbinen und Flugzeugturbinen eingesetzt. Sie bleiben jedoch nur bis 1100 °C stabil und schränken dadurch den Wirkungsgrad der Turbinen ein. Denn je höher die Eintrittstemperatur des Brenngases gehalten werden kann, desto höhere Wirkungsgrade erreichen die Turbinenhersteller.

Forscher an der TU Braunschweig und der TU München (TUM) suchen deshalb in dem von der Deutschen Forschungsgemeinschaft geförderten Projekt „Beyond Ni-Base Superalloys“ nach hitzebeständigeren Materialien. Auch Industriepartner wie Siemens oder General Electric sind laut den Werkstoffwissenschaftlern an neuen Hochtemperaturwerkstoffen für den Gasturbinenbau interessiert, die an der TU München (TUM) getestet werden.

Gesucht: Hitzebeständigere und mechanisch belastbarere Legierung

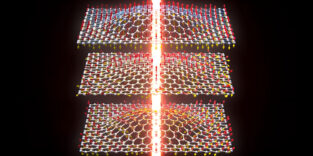

Vielversprechende Werkstoffkandidaten, die in Braunschweig entwickelt wurden, haben die TUM-Forscher dazu mithilfe von Neutronenmessungen schon untersucht. Ihr Teststand steht in Garching an der Neutronenquelle FRM II. Zwei wesentliche Vorgaben hat die neue Superlegierung für Turbinen zu erfüllen – sie soll höher hitzebeständig und mechanisch belastbar sein.

Mit der Mischung von Kobalt und Rhenium scheinen die Wissenschaftler der TU Braunschweig die geeignete Werkstoffkombination im Rennen um die neue Superlegierung gefunden zu haben. Das Metall Kobalt gilt als äußerst verschleißfest und Rhenium als ein idealer Partner in der Mischung, weil es den dritthöchsten Schmelzpunkt aller chemischen Elemente hat. Die Wissenschaftler konnten somit die Hitzebeständigkeit der Legierung um mindestens 200 °C heraufsetzen.

Während die Legierung aus Kobalt und Rhenium am TUM-Teststand auf Hochtemperaturen gebracht wird, zieht eine Zugmaschine an dem Werkstoff. „Damit simulieren wir die Fliehkräfte der Flugzeugturbine“, erklärt Ralph Gilles, der das Projekt in Garching betreut.

Neutronen fühlen Legierung zerstörungsfrei auf den Zahn

Während der Werkstoff erhitzt und gedehnt wird, vermessen ihn gleichzeitig Neutronen. Die kleinen neutralen Teilchen dringen tief in die Atomstruktur ein und geben Auskunft über die Veränderungen im Kristallgitter. Zerstörungsfrei können die Neutronen zeigen, dass die neue Legierung auch hält, was sich die Wissenschaftler von ihr versprechen.

Die Neutronen am FRM II sind unverzichtbar, wenn die Materialwissenschaftler der neuen Legierung zerstörungsfrei auf den Zahn fühlen wollen. „Wir können hier in Garching nicht nur das Material an der Oberfläche untersuchen, wie mit Röntgenstrahlen, sondern tief in die Legierung eindringen“, so Gilles.

Doch nicht nur Hitze und Fliehkräfte müssen die Legierungen ertragen, sondern auch enorme Temperaturschwankungen. „Turbinen von Flugzeugen werden beim abrupten Abschalten zum Beispiel innerhalb von einer Sekunde von 1250 °C auf 450 °C abgekühlt“, so Prof. Joachim Rösler. Laut dem Materialwissenschaftler der TU Braunschweig werden deshalb Materialien, die bei dieser Belastung zerbröseln, gleich aussortiert.

Gegen Risse in der Legierung hilft die Beimischung von Bor

Auch die Beständigkeit gegenüber Korrosion ist eine erwünschte Eigenschaft des Turbinenmaterials. Hier hilft Chrom, das der Mischung beigesetzt wird. Bei der Strukturanalyse mit der Neutronenquelle wurde aber beispielsweise sichtbar, dass Chrom als alleinige Beimischung zwar stabile Strukturen bis 1000 °C garantiert, bei höherer Temperatur die Legierung aber instabil wird. „Diese Schwachstellen in der Legierung können zur Rissbildung führen“, ergänzt Debashis Muhkerji. Deshalb, so der Materialwissenschaftler an der TU Braunschweig, werde der Legierung zusätzlich Bor beigemischt, das die Rissbildung verhindert. Tantal verleihe dem Werkstoff zusätzliche Stabilität bei über 1200 °C, was die chemischen Elemente Kobalt und Rhenium alleine nicht garantieren könnten.

Ein Beitrag von: