Karosseriebauteile aus Stahl und faserverstärkten Kunststoffen

Werkstoffe mit besseren mechanischen Eigenschaften ohne wesentlichen Gewichtszuwachs. Das verspricht ein spezielles Fertigungsverfahren, das im Rahmen des EU-Forschungsprojektes CoMUnion entstanden ist.

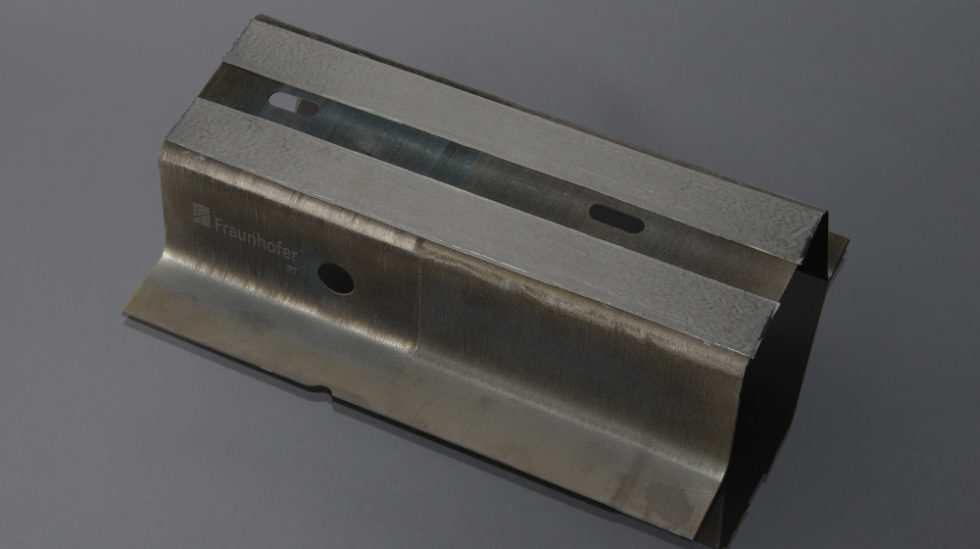

Teil eines hybriden Seitenschwellers, lokal verstärkt durch laserunterstütztes Tapelegen.

Foto: Fraunhofer IPT

Leichtbauteile gewinnen immer mehr an Bedeutung. Das gilt vor allem für die Transportbranche. Ob es um den Fahrzeugbau geht, den Schiffsbau oder den Flugzeugbau – Energieeffizienz ist zu einer der gefragtesten Faktoren geworden. Umso wichtiger sind Karosserien mit möglichst wenig Gewicht, die einen entsprechend geringen Anteil an Ressourcen benötigen, um bewegt zu werden. Gleichzeitig sind natürlich die Ansprüche an die mechanische Belastbarkeit hoch. Hybride Bauteile aus Stahl und Faserverbundkunststoffen bieten diese Eigenschaften bei einem optimalen Verhältnis zu ihrer Masse. Dementsprechend steigt die Nachfrage. Im Rahmen des EU-Forschungsprojektes ComMUnion ist es Wissenschaftlern gelungen, ein neues Fertigungsverfahren zu entwickeln, das für Großserien geeignet wäre.

Beteiligt an ComMUnion sind unter anderem die beiden Aachener Fraunhofer-Institute für Produktionstechnologie IPT und für Lasertechnik ILT, gemeinsam mit 14 weiteren Partnern aus Industrie und Forschung. Ihr Ziel ist es vor allem, möglichst effiziente Herstellungsprozesse für Multimaterialkomponenten zu entwickeln. Denn laut der Projektpartner hat die europäische Industrie international gesehen eine starke Position in diesem Bereich. Das betrifft sowohl den Bau der benötigten Maschinen als auch – zum Teil als Resultat des Maschinenbaus – die Sektoren für die Fertigung, also die Weiterverarbeitung der Werkstoffe. Hier könnten innovative Verfahren die Stellung im Markt stärken und zudem zu neuen Anwendungsmöglichkeiten führen. Als besonders wichtige Branchen gelten hierbei die Automobilindustrie und die europäische Luftfahrtindustrie. Kostengünstig lassen sich Bauteile aber nur herstellen, wenn eine Produktion in Großserie gewährleistet werden kann. Hier setzen die Forscher von ComMUnion an.

Kombination zwei verschiedener Lasertechniken

Das neue hybride Fertigungsverfahren kombiniert zwei Techniken: Laserstrukturieren und laserunterstütztes Tapelegen. Praktisch werden die Metallbauteile zunächst mit dem Laser vorbereitet. Dabei erschafft der Laser eine speziell entwickelte und genau definierte raue Oberflächenstruktur. Diese Strukturierung ist wichtig für die Verbindung. Denn die Kunststoffelemente können nun direkt mechanisch auf das Stahlbauteil gesetzt werden, um es zu verstärken. Weitere Mittel zur Verbindung sind nicht nötig. Stattdessen wird erneut ein Laser eingesetzt.

Im nächsten Schritt werden nämlich die Verstärkungen aus thermoplastischem Faserverbundkunststoff bereitgestellt, die an die zu erwartenden Belastungen des späteren Verbundwerkstoffes angepasst sind. Sie werden auf das Metall gelegt und vom Laser erwärmt. Das passiert unmittelbar vor der Fügezone auf dem Metall, sodass das Matrixmaterial schmilzt. Dadurch dringt das Matrixmaterial in die Oberflächenstruktur ein, und die Tapes haften an den eingebetteten Fasern auf der aufgerauten Oberfläche des Stahlbauteils. Dieses Fertigungsverfahren lässt sich vollständig automatisieren.

Verfahren gut für Großserienfertigung geeignet

Die beiden Laserverfahren lassen sich sehr gezielt einsetzen. Deswegen ist dieser Herstellungsprozess besonders interessant, wenn die mechanischen Eigenschaften des Bauteils nur lokal verbessert werden sollen – im Vergleich zu einer Verstärkung des gesamtes Bauteils wird auf diese Weise zusätzliches Gewicht vermieden. Gleichzeitig eignet sich diese Technik sehr gut für die Großserienfertigung, weil nach dem Ablegen der thermoplastischen Tapes keine Nachbearbeitungsschritte des Werkstoffs durchgeführt werden müssen. Die punktgenaue, lokale Erwärmung hat weitere Vorteile: Normalerweise verändern sich Verzug und Eigenspannung, wenn zwei unterschiedliche Materialien aneinander gefügt werden. Da die Verbindung hier nur lokal vorgenommen wird, tritt dieser Effekt in geringerem Maße auf. Zudem wird die Oberflächenstruktur mit einem Laser angepasst, für die Fertigungskosten muss also kein Werkzeugverschleiß berücksichtigt werden.

Wie das Ergebnis praktisch aussieht, stellen die Forschungspartner auf der Messe JEC World 2019 vom 12. bis zum 14. März in Paris vor. Für die Ausstellung haben sie ein Karosseriebauteil aus hochfestem Stahl und Faserverbundkunststoff gefertigt. Genau genommen handelt es sich um einen hybriden Leichtbau-Seitenschweller, der normalerweise für Automobilkarosserien verwendet wird.

Mehr zu neuen Werkstoffen:

Ein Beitrag von: