Keramik in der Industrie – alles eine Frage der richtigen Härte?

In der Automobilindustrie, der Medizintechnik und dem Alltag sind keramische Produkte Standard. Zwar sind große Teile des Rohstoffs natürlichen Ursprungs und damit für eine Kreislaufwirtschaft geeignet, allerdings ist die Produktion energieintensiv und aufwändig. Hier gilt es künftig durch technologische Trends die Branche zukunftsfähig aufzustellen.

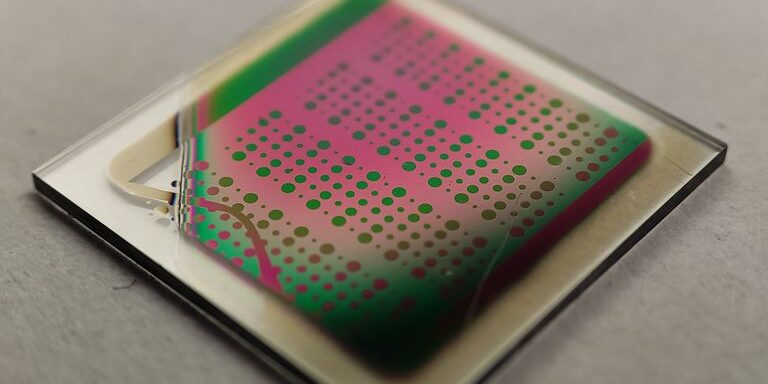

Keramik spielte bereits beim Space Shuttle vor 40 Jahren eine wesentliche Rolle. Durch ihren hohen Porenanteil konnten die Hitzeschutzkacheln den frostigen Temperaturen im Weltraum standhalten und gleichzeitig beim Wiedereintritt in die Erdatmosphäre Temperaturen von mehreren tausend Grad Celsius widerstehen.

Foto: ISS Expedition 11 Crew, STS-114 Crew, NASA

Beim Begriff Keramik kommt schnell der Gedanke auf: „Kenne ich. Steht bei mir zu Hause im Schrank.“ Würde man die Keramik darauf beschränken, würde man ihr nicht gerecht. Denn die seit mehr als 10.000 Jahren bekannte Keramik ist heute ein Hochleistungswerkstoff, der aus zahlreichen Einsatzgebieten nicht mehr wegzudenken ist. Man unterscheidet bei handelsüblicher Keramik grundsätzlich zwischen Ton- und Glaskeramik. Beide werden für Gefäße und Ofen sowie im Sanitär- und Baubereich genutzt.

Ihre Eigenschaften machte die Keramik auch zunehmend für die Industrie interessant. Dabei entstand der Begriff der technischen Keramik, auch Verbundkeramik genannt. Darüber hinaus gibt es weitere Bezeichnungen, die immer wieder auftauchen: unter anderem industrielle Keramik, Hochleistungskeramik oder auch Ingenieurs- oder Industriekeramik. Basis von Keramik ist der Rohstoff Ton.

Gemeinsam ist allen Keramikarten, dass sie gebrannt werden. Da an die technische Keramik von heute – je nach Einsatzgebiet – sehr unterschiedliche Anforderungen gestellt werden, ist jeder Produktionsprozess sehr individuell. Die chemische Reinheit spielt eine große Rolle, weshalb man häufig synthetisch hergestelltes Pulver als Basis nutzt. Keramik kann ganz unterschiedliche Eigenschaften erfüllen, unter anderem:

- Abtriebs- und Verschleißfestigkeit

- Biokompatibilität

- Elektrisches Isoliervermögen

- Formstabilität

- Festigkeit

- Halbleitereigenschaften

- Härte

- Hitzebeständigkeit

- Korrosionsbeständigkeit

- Lebensmittelverträglichkeit

- Wärmeleitfähigkeit

Welche Rolle spielt Keramik in der Industrie?

Keramische Werkstoffe werden unterteilt in Oxidkeramik und Nichtoxidkeramik. Erstere können aus natürlichen und synthetischen Rohstoffen hergestellt werden, während letztere ausschließlich aus synthetischen gewonnen werden. Die dritte Gruppe ist die sogenannte Silikatkeramik, zu der Steinzeug und Porzellan gehören. Gefertigt wird Keramik in drei Schritten: Im ersten Schritt wird das Ausgangspulver aufbereitet, danach folgt die Formgebung und zum Abschluss der sogenannte Sinterprozess. Erst durch das Brennen und die hohen Temperaturen kann die Keramik ihre besonderen Eigenschaften entfalten.

Expertinnen und Experten weisen der Keramik als vielseitigem Werkstoff eine Schlüsselrolle zu. Vor allem, weil nach wie vor neue Kombinationen entwickelt werden, die dabei helfen, den Herausforderungen der Zukunft zu begegnen. Moderne Werkstoffe wie Keramik sind in der Lage, Ressourcen zu schonen, Innovationen zu begünstigen, die Umstellung auf eine nachhaltige Energieversorgung zu unterstützen sowie moderne Mobilität und eine zuverlässige medizinische Versorgung zu gewährleisten. Deutschland gilt als Hochleistungsstandort, wenn es um technische Keramik geht. Diese herausragende Stellung gilt es zu sichern.

Wo kommt die technische Keramik zum Einsatz?

Keramik ist in zahlreichen Industriezweigen ein grundlegender Bestandteil. Hier ein paar Beispiele:

- In der Automobilindustrie sind Hochleistungskeramiken bereits seit vielen Jahren im Einsatz, vor allem in der konventionellen Antriebstechnik, also in Verbrennungsmotoren und der Leistungselektronik. Im Antriebs- und Abgasstrang leistet sie unter anderem einen wichtigen Beitrag zum sogenannten Thermomanagement, indem sie speziell beschichtet für einen besseren Wärmeabtransport sorgt oder Bauteile besser isoliert. Auch in der Batterietechnik ist die Keramik eine entscheidende Komponente.

- In der Chemieindustrie wird Hochleistungskeramik unter anderem dazu verwendet, aggressive Flüssigkeiten zu verarbeiten. Auch im Umgang mit sensiblen Stoffen wie Lebensmitteln, Arzneimitteln oder kosmetischen Produkten bedient man sich der Keramik.

- In der Elektrotechnik trägt Hochleistungskeramik dazu bei, die Materialdiagnostik stetig zu verbessern.

- In der Energieerzeugung tragen faserverstärkte Keramikteile in Gasturbinen dazu bei, dass diese Energie effizienter erzeugen und umwandeln können. Das sichert einerseits die Energieversorgung und gestaltet sie andererseits klimafreundlicher und effizienter. Auch in stationären Stromspeichern findet sich Hochleistungskeramik. Ihr Einsatz sorgt dafür, dass sich die Kosten in der Produktion senken lassen.

- In der Luft- und Raumfahrt ist die technische Keramik nicht wegzudenken. Triebwerke, Raketen und Satelliten beinhalten zahlreiche Bauteile aus diesem Werkstoff.

- Die Medizintechnik profitiert von der Keramik, zum Beispiel in Form von Prothesen in der Zahnheilkunde. Darüber hinaus wird an weiteren Einsatzmöglichkeiten geforscht, zum Beispiel könnten mit Keramik beschichtete Stents, die Gefäße am Herzen verschließen, für Patientinnen und Patienten besser verträglich sein. Auch Implantate für Fingergelenke wären denkbar.

Welche Eigenschaften und Vorteile bietet die technische Keramik?

Technische Keramik weist vor allem folgende Eigenschaften auf:

- chemisch / biologisch: korrosionsbeständig, bioverträglich, katalytisch wirksam, chemisch inert

- elektrisch: besonders isolierfähig, hohe Durchschlagsfestigkeit und zugleich geringe dielektrische Verluste

- mechanisch: hohe Formbeständigkeit, Verschleißfestigkeit, mechanische Festigkeit und Härte

- piezo: „piezoelektrisch weiche“ Materialien nutzt man bei der Auslenkung unter Spannung oder bei hoher Empfindlichkeit, „piezoelektrisch harte“ Materialien bei Leistungsanwendungen, bei denen nur geringe Verluste vorkommen dürfen

- thermisch: hoher Schmelzpunkt und damit hohe Temperaturfestigkeit, geringer Ausdehnungskoeffizient, Temperatur-Wechselbeständigkeit, Formbeständigkeit, gute Wärmeisolation oder Wärmeleitfähigkeit

Herstellungstechniken der technischen Keramik

Die grundlegenden Schritte des Produktionsprozesses technischer Keramik ähneln sich: Zuerst wird das Rohmaterial gewonnen und zur Weiterverarbeitung aufbereitet. Im Anschluss folgen Formgebung, Trocknung, Oberflächenveredelung und Brennen. Je nach Einsatzgebiet kann es dann noch eine Nachbehandlung geben. In der Formgebung unterscheidet man grob drei Gruppen: Gießverfahren, plastische Formgebung und Pressverfahren.

Bei der Feinkeramik darüber hinaus noch: Aufbauarbeit aus einzelnen Strängen, Drehen, Extrudieren, Foliengießen, Gießen, Modellieren, Plattentechnik, Pressen, Stanzen oder Fräsen sowie Spritzguss. Die Behandlung mit Wärme ist dabei der entscheidende Schritt, denn erst dadurch entsteht der keramische Werkstoff. Das ist auch der Grund, weshalb das sogenannte Sintern, so wird der Brennprozess genannt, sorgfältig gesteuert werden muss. Das gilt sowohl für Temperatur, Zeit, Korngröße und die Brennatmosphäre.

Jeder einzelne Produktionsschritt wirkt sich am Ende auf die Eigenschaften aus. Das beginnt bei der Körnung des Materials, geht weiter bei der Formgebung und endet bei der Auswahl des Brennverfahrens. Da Keramik spröde ist und bei elastischer Verformung sofort bricht, ist eine Nachbearbeitung harter Keramik besonders aufwändig. Die Geometrie des gewünschten Bauteils sollte deshalb bereits während des Formgebungsverfahrens im Detail berücksichtigt werden.

Das Sintern beinhaltet drei Phasen. Zuerst erfolgt die Formgebung durch trockenes oder feuchtes Verpressen, Formgießen, Schlickergießen oder mittels plastischer Formgebung. Danach muss das Material im zweiten Schritt verdichtet werden. Hier kommen bereits unterschiedlich hohe Temperaturen zum Einsatz. Zudem findet das Sintern entweder unter Schutzgasatomsphäre oder im Vakuum statt. In der anschließenden dritten Phase reduziert sich die Porosität des Werkstoffs, was ebenfalls die Materialeigenschaften beeinflusst. Danach erfolgt noch die Abkühlung und eventuell eine Nachbearbeitung.

Trends und Entwicklungen in der Keramikindustrie

Auch wenn die keramische Industrie nicht zu den Schwergewichten zählt, gilt sie als eine besonders relevante Branche. Der Grund: Die Hochleistungsprodukte gelten als Schlüssel für Innovationen und die Sicherung der Zukunftsfähigkeit des Industriestandorts Deutschland. Keramische Produkte werden nicht nur in traditionellen Branchen benötigt, sondern auch in den sogenannten Wachstumsbranchen. Die Digitalisierung spielt auch hier eine große Rolle: Werden Fertigungsketten stärker digitalisiert, trägt das sicherlich dazu bei, die Branche zukunftsfähiger zu gestalten.

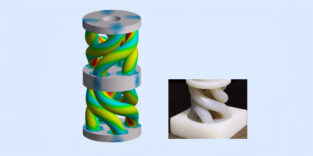

Auch im Bereich neuer Herstellungsverfahren hat sich bereits einiges getan. Der 3D-Druck gehört inzwischen fest zum Repertoire. Es lässt sich deutlicher Zuwachs erkennen bei 3D-druckbarer Keramik. Hinsichtlich der keramischen Verbundwerkstoffe und hybriden Kompositmaterialien besteht ein großes Innovationspotenzial.

Da keramische Produkte per se langlebig sind, entsteht die Frage des Recyclings erst sehr spät. Da diese sich aufgrund zahlreicher natürlicher Rohstoffe relativ einfach gestaltet, agiert die Branche bereits in einer Kreislaufwirtschaft. Neben der Digitalisierung wird auch die Reduzierung von Emissionen sowie des Einsatzes fossiler Brennstoffe ein wichtiger Schritt in die Zukunft sein. Besonders hinsichtlich der Emissionsreduzierung sind wohl bahnbrechende Technologien erforderlich, um hier deutliche Veränderungen zu erreichen.

Ein Beitrag von: