Klimahack soll Stahlproduktion umweltfreundlicher machen

Forschende aus Wissenschaft und Industrie wollen mit einem neuen Verfahren die Stahlproduktion umweltfreundlicher machen. Mit dem Verfahren sollen sich weltweit mehrere hundert Millionen Tonnen CO2 einsparen lassen.

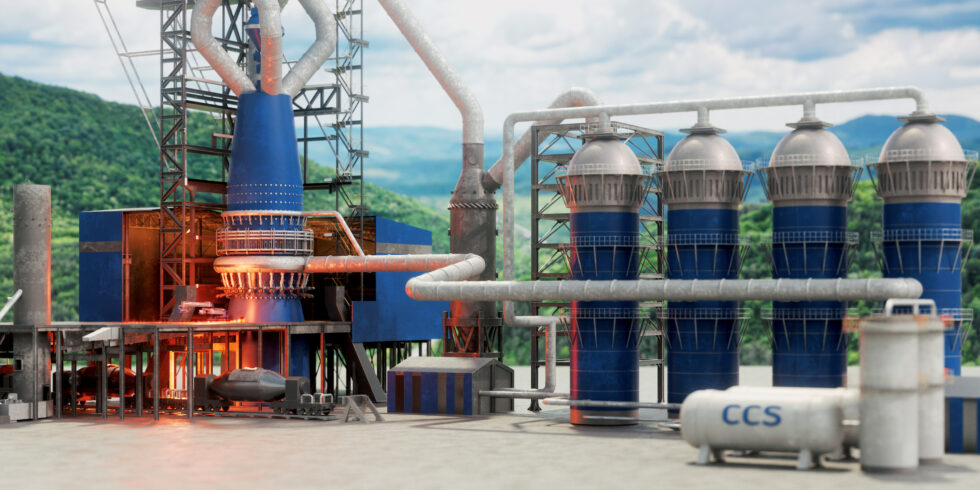

Durch die Integration von Hochofen und Kokerei sowie das konsequente Recycling von Prozessgasen und -wärme kann der CO2-Ausstoß bei der Stahlproduktion reduziert werden.

Foto: SMS Group

Ein Forschungsteam des Karlsruher Instituts für Technologie (KIT) und Experten des Industriepartners SMS group planen, den CO2-Ausstoß in der globalen Stahlproduktion um mehrere hundert Millionen Tonnen jährlich zu reduzieren. Dieses Vorhaben soll durch die Einführung eines innovativen Verfahrens erreicht werden, das auf der Modernisierung der bestehenden Hochofentechnologie basiert. Der Clou dabei ist, dass diese Modernisierung lediglich moderate Investitionen erfordert. Die Wirksamkeit des Verfahrens wurde bereits in einer Pilotanlage erfolgreich demonstriert. Über die vielversprechenden Ergebnisse und Details dieses Projekts berichten die Forschenden in der Fachzeitschrift „Energy Advances“.

CO2-Emissionen in Stahlindustrie müssen reduziert werden

Die Stahlindustrie ist für etwa acht Prozent der globalen CO2-Emissionen verantwortlich, eine Situation, die nach Ansicht von Professor Olaf Deutschmann vom Institut für Technische Chemie und Polymerchemie (ITCP) des KIT dringend geändert werden muss. Er betont die Notwendigkeit schnellen Handelns angesichts der Klimakrise. Obwohl langfristig neue Wasserstofftechnologien eine klimaneutrale Lösung bieten könnten, wird es noch einige Jahre dauern, bis ausreichend grüner Wasserstoff verfügbar ist und neue Anlagen in Betrieb genommen werden können.

In dieser drängenden Situation hat Professor Deutschmanns Forschungsgruppe, in Zusammenarbeit mit dem Industriepartner SMS group sowie den Unternehmen Paul Wurth und dem Start-up omegadot aus dem KIT, ein neues Verfahren vorgestellt. Dieses Verfahren ermöglicht es, bestehende Hochöfen mit moderaten Investitionskosten nachzurüsten, um die CO2-Emissionen signifikant zu verringern. Deutschmann hebt das enorme Potenzial dieser Methode hervor: Durch die Nachrüstung könnten etwa zwei bis vier Prozent der weltweiten direkten CO2-Emissionen eingespart werden, was einen bedeutenden Schritt im Kampf gegen die Klimakrise darstellt.

Neues Verfahren setzt beim Rohstoff Eisen an

Das von Philipp Blanck und seinen Kolleginnen und Kollegen von ICTP entwickelte Verfahren, verändert den traditionellen Prozess der Stahlherstellung, indem es den Umgang mit dem Rohstoff Eisen neugestaltet. In Stahlwerken wird Eisen üblicherweise direkt aus Bergbauerzen gewonnen, wo es in oxidierter Form vorliegt.

Die traditionelle Methode zur Reduktion von Eisen – also dem Entfernen des Sauerstoffs – erfolgt durch den Einsatz von Koks im Hochofen. Koks dient dabei nicht nur als Brennstoff, der die nötige Energie für das Schmelzen liefert, sondern auch als Reduktionsmittel für die chemische Reaktion.

Die Herstellung von Koks ist jedoch ein energieintensiver Prozess, der auf fossiler Kohle basiert. Das neue Verfahren bricht mit dieser traditionellen Methode. Es nutzt CO2, das aus dem Hochofengas recycelt wird, und verbindet es mit Kokereigas, um ein Synthesegas mit hohem Wasserstoffanteil zu erzeugen. Dieses Gas kann dann als Ersatz für Koks im Hochofenprozess eingesetzt werden.

So lassen sich bestehende Anlagen nachrüsten

Für die Nachrüstung einer bestehenden Stahlerzeugungsanlage ist eine Modifikation der vorhandenen Heißwinderzeuger, auch Cowper genannt, erforderlich. In diesen angepassten Cowpern wird ein neuer Prozess implementiert: Methan und CO2 aus dem Kokereigas werden zusammen mit CO2 aus dem Hochofengas zu Synthesegas umgewandelt. Dieses Synthesegas ist ein Gemisch aus Wasserstoff und Kohlenmonoxid, das durch die sogenannte Trockenreformierung erzeugt wird. Diese Reaktion benötigt hohe Temperaturen, die zum Großteil aus der Prozesswärme des Hochofens selbst gewonnen werden.

Sobald das Synthesegas hergestellt ist, wird es in den Hochofen eingeblasen. Dort trägt es zur Reduktion des Eisenoxids bei, einem Schlüsselprozess in der Stahlherstellung. Philipp Blanck hebt die Effizienz dieses Verfahrens hervor: Durch den Einsatz von Synthesegas könne pro Tonne produzierten Stahls eine signifikante Menge an Koks eingespart werden. Diese Einsparung führe zu einer beachtlichen Reduktion der spezifischen CO2-Emissionen um bis zu zwölf Prozent.

Erfolgreiche Demonstrationsanlage

Die Demonstration und Validierung des neuartigen Verfahrens zur Reduktion von CO2-Emissionen in der Stahlproduktion fanden bei der Aktien-Gesellschaft der Dillinger Hüttenwerke (Dillinger) im Saarland statt. Die erfolgreiche Umsetzung wurde durch die Zusammenarbeit mit dem Start-up omegadot software & consulting GmbH ermöglicht, einer Ausgründung aus dem KIT, die sich auf Industriesoftware spezialisiert hat. Das Start-up entwickelt Softwarelösungen, die eine genaue Simulation und Visualisierung des Verfahrens ermöglichen, was wiederum entscheidend zur Skalierung hin zu einer industriellen Anwendung beiträgt.

Die Pilotanlage wird in Dillingen von der SMS group in Kooperation mit den Partnern Dillinger und Saarstahl betrieben. Diese Unternehmen haben das Ziel, Stahl mit geringeren CO2-Emissionen zu produzieren. Gilles Kass, Mitglied der Forschungsabteilung bei SMS group und Mitautor des Artikels, unterstreicht die Bedeutung dieses Schrittes: Die Integration des neuen Verfahrens in das Werk von Dillinger sei lediglich der Anfang in einem umfassenden Transformationsprozess der Stahlindustrie.

Ein Beitrag von: