Kunststoffe aus Biomasse sind genauso leistungsfähig

Sie lassen sich aus Holz oder Maiskolben herstellen, denn im Kern geht es um Zuckerverbindungen. Ein Team der EPFL hat Hochleistungskunststoffe aus Agrarabfällen hergestellt. Dadurch ließen sich künftig der CO2-Fußabdruck zahlreicher Alltagsprodukte deutlich verringern.

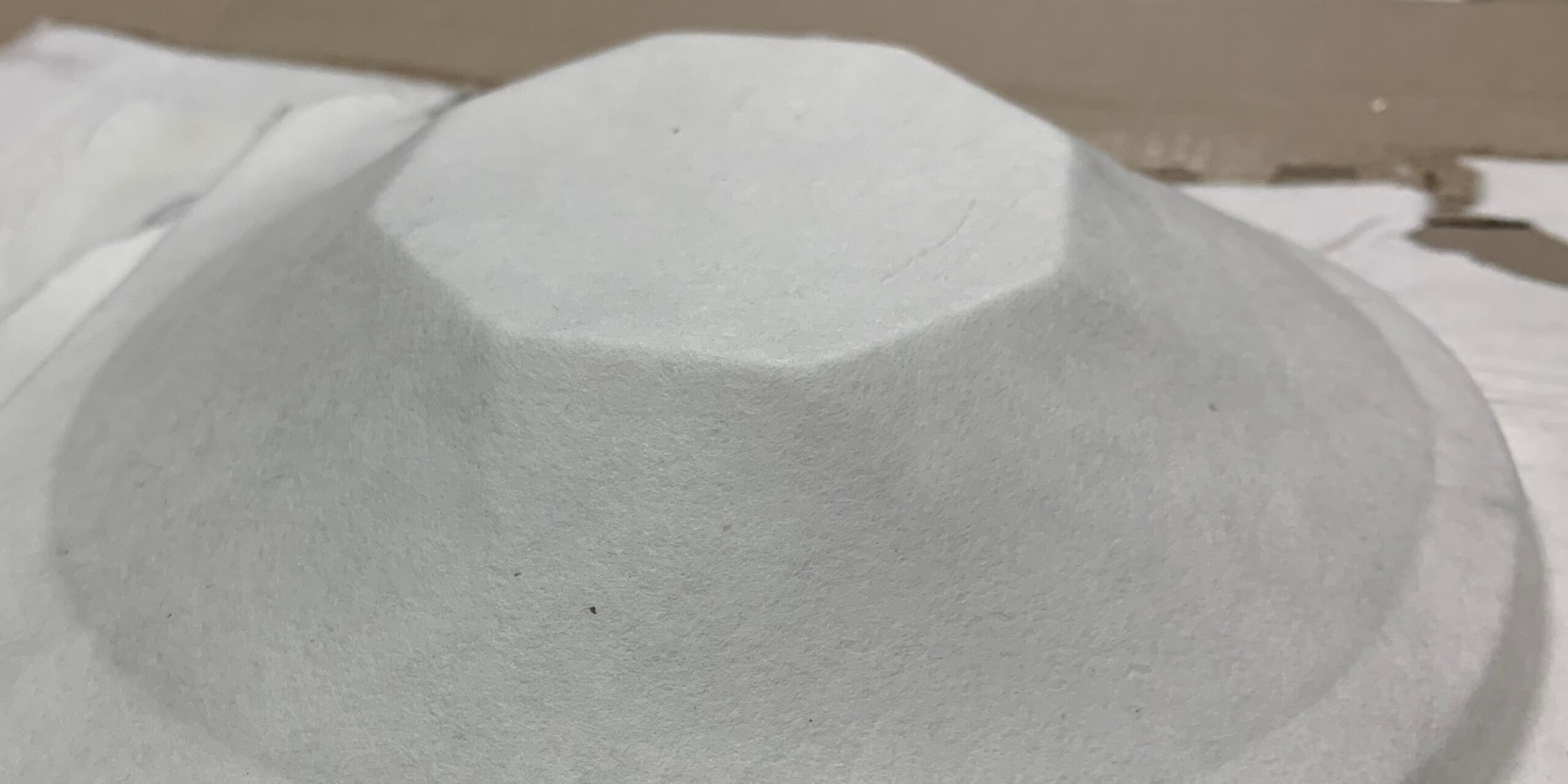

Forschende konnten erstmals Kunststoff aus Biomasse herstellen, der ebenso widerstands- und leistungsfähig ist wie herkömmliche Produkte.

Foto: Lorenz Manker/EPFL

Kunststoffe sind in unserem Alltag gegenwärtig: ob in Smartphones, Kühlschränken, Autos, als Verpackungsmaterial oder in Kinderspielzeug und Möbeln. Sie machen vieles möglich und zudem auch noch leichter – sowohl hinsichtlich des Gewichts als auch in der Verarbeitung und Handhabung. Kunststoffe sind also wahre Alleskönner, haben aber auch einige gravierende Nachteile. Vor allem beim Blick auf ihre Umweltbilanz wird schnell klar, dass Alternativen notwendig sind. Denn Kunststoffe werden vor allem mithilfe fossiler Energien gewonnen und sie zu entsorgen, belastet die Umwelt noch einmal, da nicht alle so einfach wiederverwendbar sind.

Extrem effektive Polsterung aus dem 3D-Drucker

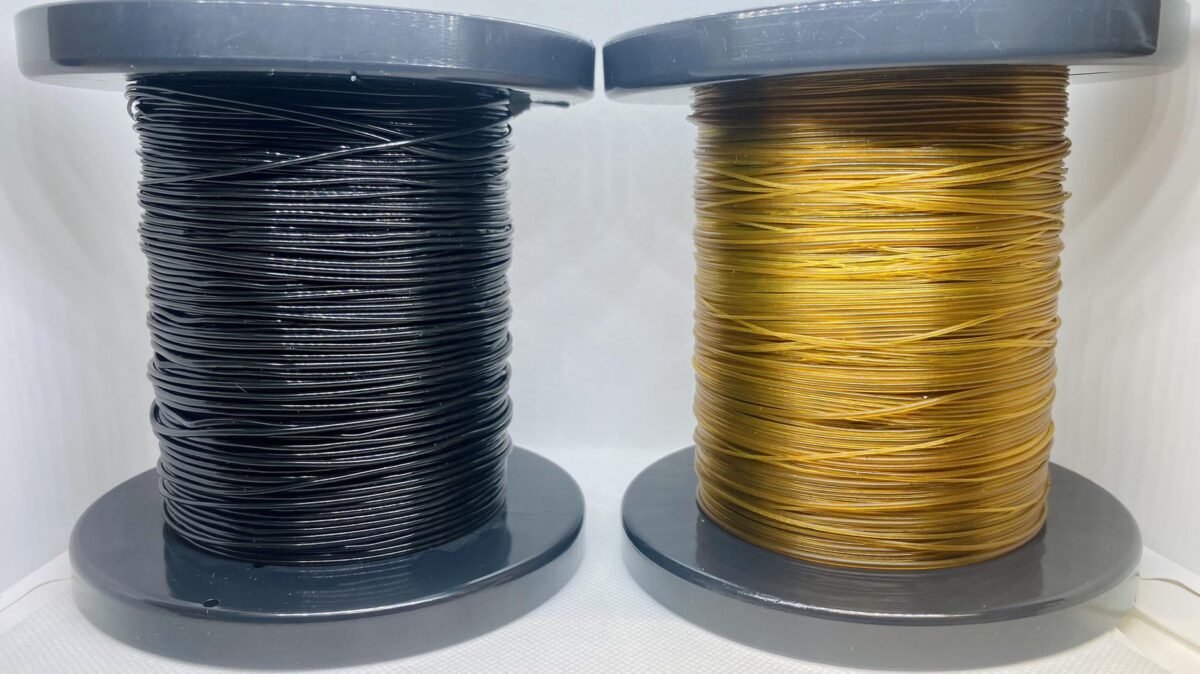

Forschende an der École Polytechnique Fédérale de Lausanne, kurz EPFL, haben sich deshalb mit der Herstellung von sogenannten Hochleistungskunststoffen aus nachwachsenden Rohstoffen beschäftigt. Konkret geht es dabei um die Gruppe der Polyamide. Nylon ist der sicher bekannteste Vertreter dieser Gruppe. Bei dieser Art der Kunststoffe handelt es sich um besonders feste und haltbare. Den Wissenschaftlerinnen und Wissenschaftlern ist es erstmals gelungen, einen solchen Kunststoff aus einem Zuckerkern zu gewinnen. Und dieser Zuckerkern stammt auch noch aus landwirtschaftlichen Abfällen.

Zucker als Basis für Hochleistungskunststoffe

„Typische Kunststoffe fossilen Ursprungs benötigen aromatische Gruppen, um Steifigkeit und Leistungseigenschaften wie Härte, Festigkeit und Beständigkeit gegenüber hohen Temperaturen zu gewährleisten“, sagt Jeremy Luterbacher, Chemieingenieur, Tenure-Track-Assistenzprofessor und Leiter des Labors für nachhaltige und katalytische Verarbeitung an der EPFL. „Hier erzielen wir ähnliche Ergebnisse, aber wir verwenden eine Zuckerstruktur, die in der Natur allgegenwärtig und im Allgemeinen ungiftig ist, um Steifigkeit und Leistungseigenschaften zu gewährleisten.“

Damit der Kunststoff aus Zucker funktioniert, hat das Team um Jeremy Luterbacher ein katalysatorfreies Verfahren entwickelt, mit dem sich Dimethylglyocylatxylose umwandeln lässt. Dieses stabilisierte Kohlenhydrat kann direkt aus Biomasse wie Holz oder Maiskolben hergestellt werden und bildet die Basis des nachhaltigen Kunststoffs. Daraus entstehen dann hochwertige Polyamide. Was die Forschenden besonders stolz macht: die Atomausbeute. Sie liegt bei 97 Prozent. Das bedeutet, dass 97 Prozent des Ausgangsmaterials im Endprodukt stecken. Dadurch senkt sich natürlich automatisch auch der Anteil des Abfalls bei dieser Umwandlung. Da Biomasse ohnehin vorhanden ist und dieser Rohstoff regelmäßig nachwächst, ist es sinnvoll, diesen auch für die Herstellung von nachhaltigen Kunststoffen zu verwenden.

Kunststoff aus Agrarabfällen extrem widerstandsfähig

Das Team an der EPFL ist nicht allein mit seiner Forschung rund um nachhaltige Kunststoffe, auch andere Wissenschaftlerinnen und Wissenschaftler beschäftigen sich intensiv damit. Deshalb ist bereits bekannt, dass solche Kunststoffe ihren Gegenstücken aus fossilen Rohstoffen sehr ähnlich sind. In puncto Materialeigenschaften gibt es kaum einen Unterschied, weshalb sie in der Tat eine vielversprechende Alternative darstellen. Sie sind extrem widerstands- und leistungsfähig – zwei wichtige Faktoren für das Lebenszyklusmanagement nachhaltiger Materialien.

Die nachhaltigen Kunststoffe auf Zuckerbasis sind nach Ansicht der Forschenden für viele Einsatzbereiche geeignet, von Automobilteilen bis zu Konsumgütern sei alles möglich. Ihr Vorteil: Sie senken den CO2-Fußabdruck der Produkte erheblich. Und das bei ähnlichen Herstellungskosten wie ihre fossilen Pendants. Zugleich ließe sich mit diesen Kunststoffen das Treibhauspotenzial um bis zu 75 Prozent senken. Also auch ein Gewinn für die Umwelt.

Kunststoffe: ihre Bestandteile und Eigenschaften

Kunststoffe weisen die verschiedenen Eigenschaften allerdings nicht durch ihr Basismaterial, in der Regel Polymere, auf. Dafür sind sogenannte Additive notwendig, also weitere organische oder anorganische Bestandteile. Die einzelnen Additive sorgen für unterschiedliche Materialeigenschaften beim Kunststoff: weichwerden durch Hitze und beim Abkühlen wieder erhärten, nach der Formung hart bleiben und sich von höheren Temperaturen nicht mehr beeinflussen lassen, oder nach Strecken und Stauchen sich wieder in ihre ursprüngliche Form zurückbilden.

Handelt es sich um sogenannte natürliche Polymere, dann bestehen diese meistens aus Cellulose, Proteinen oder Nukleinsäuren. Sobald nun zusätzliche Bestandteile hinzukommen, verliert sich häufig der nachhaltige Aspekt. Denn diese Additive sind in der Regel Weichmacher, ölige Verbindungen oder Füllstoffe. Denn sie sollen bestimmte Eigenschaften verbessern oder chemische Reaktionen verhindern.

Ein Beitrag von: