Möbelbranche fokussiert auf Leichtbau

Aus Sicht der Hersteller steht Leichtbau vor einem Wachstumsschub. Seit rund zehn Jahren setzt die Holz- und Möbelindustrie zunehmend auf dieses Konstruktionsdenken. Auch wenn die Möbelhersteller noch mit einem gewissen Zögern agieren, so orientieren sie ihre Fertigungsweise verstärkt am Vorbild der Natur. So leicht wie möglich sollen die Komponenten sein, und dabei nur so viele Ressourcen wie nötig verwenden.

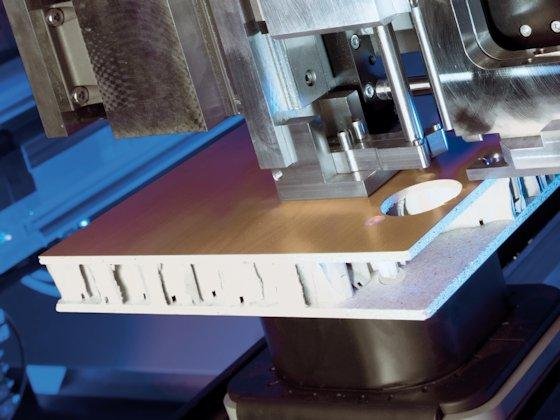

Leichte Wabenplatten (im Bild die Dübeleinbringung) sind ein wichtiger werdender Baustein für eine ressourcenschonende zukunftsorientierte Möbelfertigung.

Foto: Homag

Für viele Beobachter stellt sich in der Holz- und Möbelindustrie der Markt für die Leichtbauweise abwartend dar und die Entwicklung beschränkte sich in den vergangenen drei Jahren nur auf kleine Schritte. „Eine Signalwirkung“ sieht hingegen Martin Stosch vom Studiengang Holztechnik an der Hochschule Ostwestfalen-Lippe in Lemgo hinsichtlich der am 6. Mai in Hannover beginnenden Messe Ligna jetzt in der Investitionsentscheidung eines großen Holzwerkstoffherstellers, der von der klassischen Spanplatte auf die Sandwichbauweise umschwenkt. Zudem, so der Experte für Möbelbau, -konstruktion und -entwicklung und Vorstand der Interessengemeinschaft Leichtbau (Igel), Herford, gewinne das Thema an Dynamik durch den Einsatz in der Caravan-Fahrzeugausstattung, wo zunehmend Verbundkonstruktionen ersetzt werden.

Leichtbau für die Holzbearbeitung

Ökologisch sinnvoll und zugleich aus technischer Sicht eine Herausforderung – so präsentiert sich das Thema Leichtbau für die Holzbearbeitung. Die Vorteile der Lösungen von leichten Möbeln zeigt die Interessengemeinschaft während der Ligna auf einer Sonderpräsentationsfläche. „Unser Ziel ist es, alle Teilnehmer an der Wertschöpfungskette für den Leichtbau zusammenzubringen und technologisch voranzukommen“, erklärt Igel-Geschäftsführer Olaf Plümer.

Wenn Beleuchtung und Kabel unsichtbar werden und die Konstruktion der Möbel nach anderen Gestaltungsprinzipien erfolgen könne, dann sei der Mehrwert eindeutig. Die Konstrukteure zögen großen Gewinn aus den Neuerungen. Schwebende Türen oder überlange Regalböden, die sich nicht durchbiegen und größeren Lasten standhalten, eröffneten neue Perspektiven und Gestaltungsmöglichkeiten. Zudem reife die Erkenntnis, dass spezielle Vorteile genutzt werden könnten, ohne sich gleich ausschließlich auf eine Bauweise festlegen zu müssen. So ließen sich beispielsweise Türen in Leichtbauweise problemlos mit schweren Elementen als Schrankboden kombinieren.

Deutlicher Preisanstieg bei Holz wird erwartet

„Die Rohstoffverknappung wird kommen“, ist sich nicht nur Plümer sicher, der einen deutlichen Preisanstieg für den Werkstoff prognostiziert, denn „der Hunger nach Holz“ sei sehr groß geworden. „In zehn Jahren werden Holz und Leim so teuer sein, dass man auf diese Platten ausweichen muss“, vermutet auch Ralf Griesche, Marketingleiter des Maschinen- und Anlagenbauers Siempelkamp, Krefeld.

Zwei Fertigungswege führen generell zur Leichtbauplatte. Entweder über eine Wabenkonstruktion oder über die Verwendung leichter Materialien als Zwischenschicht ebenso wie als Füllmaterial sind unterschiedliche Konstruktionen möglich. „Seit vier Jahren“, so berichtete Markus Kostenbader, Produktmanager Durchlauftechnik bei Homag Holzbearbeitungssysteme, Schopfloch, im Vorfeld der Ligna, „haben wir zur Herstellung alle Technologien entwickelt.“ Die Anlage zur Herstellung von Wabenplatten ist bereits seit neun Jahren am Markt erhältlich, mittlerweile werden sämtliche Verfahren von der Herstellung bis zur Montage der Leichtbauplatten beherrscht, die der Kunde benötigt. Jetzt ergänzt eine Maschine zum Bekanten von Türelementen mit 2,5 mm dünnem Boden und Querriegeln die Homag-Produktpalette.

Halbautomatische Herstellung von Wabenplatten

Zwei Tendenzen erkennt Kostenbader am Markt: „Die Möbelindustrie reagiert sehr kostensensitiv oder am Design orientiert.“ Auch er erkennt einen zunehmenden Druck durch steigende Materialpreise. Waren es vor fünf Jahren vor allem die Plattendicken ab 38 mm, so beginne der wirtschaftliche Einsatz jetzt schon früher. Eine Spezialität hat der Hersteller von Holzbearbeitungssystemen mit der Stützkante entwickelt, in die eine Leimraupe eingebracht wird. Zur Ligna wird eine Anlage zur halbautomatischen Herstellung von Wabenplatten mitgebracht.

„Die Zulieferer haben ihre Hausaufgaben gemacht“, erklärt Roman Lang, Leitung Produktmanagement bei Häfele, Nagold. Hingegen zeigten die Möbelhersteller noch eine gewisse Scheu vor dem Leichtbau. Erst mit dem nächsten Investitionszyklus werden seiner Ansicht nach auch diese Anlagen stärker berücksichtigt. Die Kunst bestünde darin, die Beschläge direkt an Wabenplatten anzubringen, möglichst ohne Holzrahmen oder Holzblöcke.

Marktchancen für kunststoffverstärkte Platten

Zwar gibt es keine offizielle Statistik, aber die klassische Wabenplatte hat sich auch nach Einschätzung von Daniel Schrenk, Leiter Vertrieb Deutschland bei Ledermann (Leuco), Horb, den größten Marktanteil erobert. Sie liegt deutlich vor der dichtereduzierten Spanplatte, bevor dann einige Speziallösungen folgen.

Mit den klassischen Werkzeugen lässt sich dieser Werkstoff nur schlecht bearbeiten – die Wabenplatte erfordert ebenso wie jede andere Leichtbauplatte ein besonderes Bearbeitungskonzept. „Bisher behaupten sich eingeleimte Riegel“, so Schrenk. Zur Ligna wird der Hersteller von Qualitätswerkzeugen für die Holzbearbeitung beispielsweise Zylinderkopfbohrer mitbringen, die Schnittbreite und -druck während der Bearbeitung reduzieren.

Bei den Materialien werden auch kunststoffverstärkten Platten Marktchancen eingeräumt. So haben die BASF und die Swiss Krono Group eine stabile Leichtbauplatte (Kaurit Light) entwickelt. Unter einer Deckschicht aus feinen Holzspänen besteht deren Mittelschicht aus groben Holzspänen und einem aufgeschäumten Polymer. Das Produkt wiegt laut den Herstellerangaben 30 % weniger als herkömmliche Spanplatten.

Ein Beitrag von: