Neuer Kunststoff lässt sich recyceln und schützt vor Flammen

Je nach Einsatzgebiet müssen Kunststoffe verschiedene Eigenschaften erfüllen. Dafür nutzt man meist Kombinationen mit Fasern. Der Nachteil: Derartige Kunststoffe auf Epoxidbasis lassen sich nicht wiederverwenden. Eine solche Entwicklung ist Empa-Forschenden aber nun gelungen.

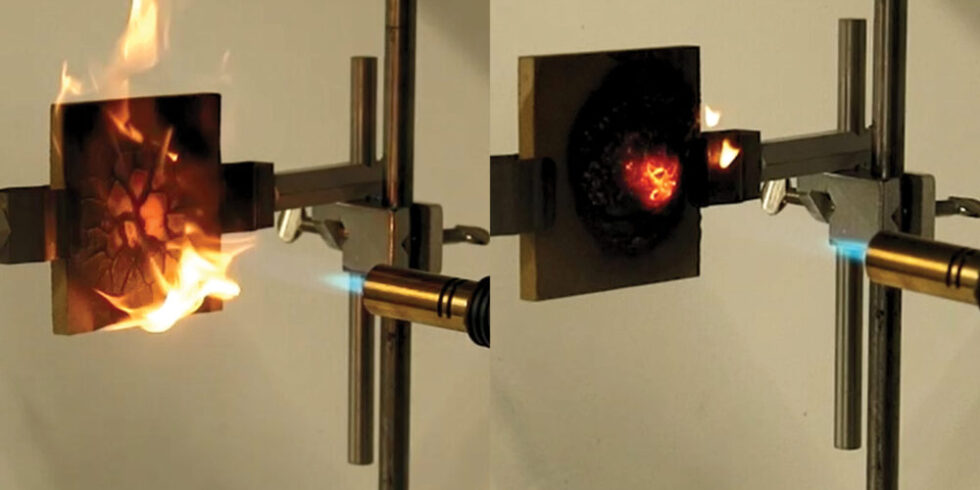

Bei der rechten Platte handelt es sich um den neu entwickelten Kunststoff mit Phosphorbeschichtung, die deshalb nicht entflammt.

Foto: Empa

Kunststoff ist nicht gleich Kunststoff. Dieses Material gibt es aus unterschiedlichen Fasern und Zusammensetzungen. Denn an Kunststoffe werden verschiedene Ansprüche gestellt, die wiederum mit ihren Einsatzgebieten zusammenhängen. Werden sie im Schiffsbau, für Flugzeuge, Windkraftanlagen oder für den Automobilbau verwendet, müssen die Kunststoffe widerstandsfähig sein, über besondere mechanische Eigenschaften verfügen und ebenso über thermische. Sie dürfen nämlich nicht so leicht brennbar sein. In solchen Fällen kommen vor allem faserverstärkte Kunststoffe zum Einsatz, zum Beispiel Epoxidharze. Sie bieten alle gewünschten Eigenschaften, haben aber leider auch Nachteile: Derzeit lassen sie sich nicht recyceln. Das könnte sich nun ändern. Forschenden der Empa ist es nun erstmals gelungen, einen Kunststoff auf Basis von Epoxidharz zu entwickeln, der sich nicht nur vollständig recyceln lässt, sondern darüber hinaus auch noch schwer entflammbar und reparierbar ist. Gleichzeitig verfügt er aber über all die gewünschten thermomechanischen Eigenschaften.

Chitin: Aus Insekten wird biologisch abbaubarer Kunststoff

Die Entwicklung dieses neuen Kunststoffs war vor allem deshalb so schwierig, weil Epoxidharze zu den sogenannten Duromeren gehören. Bei dieser Art handelt es sich um Polymerketten, die engmaschig miteinander verbunden sind. Dadurch ist es nicht möglich, diesen Kunststoff zu schmelzen und zu verformen. Sobald man Duromere einmal ausgehärtet hat, bleiben sie in diesem Zustand. Ganz im Gegensatz zu Kunststoffen wie PET oder Polyolefine. Bei ihnen handelt es sich um sogenannte Thermoplaste, deren Polymerketten zwar ebenfalls eng aneinander liegen, aber ohne Verbindung. Sie lassen sich deshalb bei entsprechenden Temperaturen zum Schmelzen bringen, allerdings sind ihre mechanischen Eigenschaften im Vergleich zu denen von Duromeren bei hohen Temperaturen weniger gut.

Neue Mischung macht Kunststoff recycelbar

Gelungen ist den Empa-Forschenden dieses besondere Epoxidharz, indem sie dem bisherigen Materialmix noch einen weiteren Zusatz beimischten. Ein funktionales Molekül aus der Klasse der Phosphonsäureester ergänzt nun die Harzmischung und liefert damit auch eine neue Eigenschaft: Das Epoxidharz, das eigentlich für seine Härte bekannt ist, kann nun geschmolzen und verformt werden. Die Erkenntnis, dass dieses Molekül die Funktion von einem Thermoplast auf das Duromer überträgt, kam den Forschenden im Zuge eines anderen Experiments: „Wir haben dieses Molekül ursprünglich als Flammschutzmittel synthetisiert“, erläutert Wenyu Wu Klingler aus dem Forschenden-Team der Empa.

Das Molekül verbindet sich mit den Polymerketten des Epoxidharzes. Allerdings ist dies keine dauerhafte Verbindung, denn unter bestimmten Bedingungen ist es möglich, sie auch wieder zu lösen. Das Ergebnis: Die eigentlich vernetzten Polymerketten lösen sich wieder und auf diese Art und Weise lassen sie sich sowohl schmelzen als auch verformen. Diese Art der Werkstoffe ist erst seit etwa zehn Jahren bekannt, ihr Potenzial wird von Wissenschaftlerinnen und Wissenschaftlern als sehr vielversprechend eingestuft.

Diese sogenannten Vitrimere haben den unschätzbaren Vorteil, die gewünschten Eigenschaften von Kunststoffen mitzubringen und mit der neuen Kombination könnte möglich werden, sie nicht mehr auf Deponien zu entsorgen oder zu verbrennen, sondern sie zurück in den Stoffkreislauf zu führen. Die Gruppe der Empa-Forschenden hat sogar eine konkrete Zukunftsvision: Es soll ein Verbundwerkstoff entwickelt werden, „bei dem die Fasern und die Kunststoffmatrix komplett voneinander getrennt und wiederverwendet werden können“.

Neuer Kunststoff verbessert ökologischen Fußabdruck

Dieser Kunststoff könnte vor allem in Flugzeugen, Booten, Autos, Zügen und Fahrrädern zum Einsatz kommen. „Die Herstellung von Kohlenstofffasern benötigt sehr viel Energie und setzt enorm viel CO2 frei“, sagt Sabyasachi Gaan vom Empa-Labor „Advanced Fibers“. „Wenn wir sie recyceln könnten, wäre ihr ökologischer Fußabdruck um einiges besser – und der Preis um einiges tiefer.“ Darüber hinaus sehen die Forschenden auch die Möglichkeit, weitere Stoffe zurückzugewinnen, unter anderem Phosphor aus der Polymermatrix.

Die Einsatzgebiete für diesen Kunststoff sind vielfältig. Neben dem Flugzeug- und Automobilbau eignet er sich auch für die Beschichtung von Holzböden. Er könnte als eine transparente Schicht, die widerstandsfähig ist, den Boden schützen – und zwar nicht nur durch seine flammenhemmenden Eigenschaften, sondern auch weil sich Kratzer und Beschädigungen mit Druck und Wärme wieder entfernen lassen. Die Forschenden sind von ihrer Entwicklung sehr begeistert: „Wir haben nicht ein einziges Material für einen spezifischen Zweck entwickelt, sondern vielmehr eine Toolbox. Der Flammschutz, die Rezyklierbarkeit und die Reparierbarkeit sind gegeben. Alle weiteren Eigenschaften können wir je nach Verwendungszweck optimieren“, erklärt Gaan. Um diesen Ansatz weiterzuverfolgen, sucht das Team nun nach Industriepartnern.

Mehr zum Thema Kunststoffe:

Ein Beitrag von: